|

|

|

Промышленный лизинг

Методички

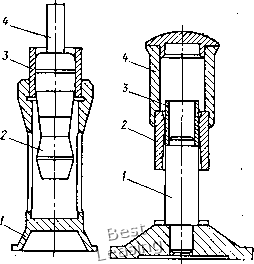

зуЛьтате которого йаста увлекается тангенциальной силой, действующей в направлении движения, благоприятствует созданию плотного поверхностного слоя на ленте и препятствует выдавливанию пасты навстречу движения ленты. 3. Пропитанные фторопластом пористые материалы Металлический пористый каркас подшипников «Полислип» [89] изготовляют методом порошковой металлургии из полученных электролитическим способом (дендритных) порошков чистых металлов или же сферического порошка высокооловянной бронзы. Технология производства таких подшипников (до пропитки фторопластом) ничем не отличается от технологии производства заполняемых маслом пористых подшипников, описанной в литературе [89, 98, 64] (дендритные поропЬси), или же от технологии получения металлических фильтров (сферические порошки) [10, 98].. Ниже приведена схема технологического процесса изготовления содержащих фторопласт подшипников «Полислип». 1. Прессование смеси порошков меди и олова в пресс-формах (давление до 2500 кгс/см) или же насыпание сферического порошка бронзы в специальные формы из нержавеющей стали или , графита. 2. Спекание в конвейерной печи с восстановительной атмосферой. 3. Заполнение пор фторопластом. Предусматривается многократная вакуумная пропитка из суспензии фторопласта с промежуточной сушкой горячим воздухом (90° С). 4. Спекание частиц фторопласта в порах и поверхностном слое в единое целое при температуре 370-380° С (целесообразно в инертной атмосфере). 5. Калибрование подшипников пластическим деформированием (осаживанием). Смесь порошков меди и олова спекается при температуре ~800° С в течение примерно 15 мин (из них 5 мин в зоне печи с температурой 800° С) с последующим охлаждением в инертной атмосфере в течение 40 мин. Повышение температуры свыше 800° С нежелательно, так как при этом наблюдается тенденция к образованию изолированных (закрытых) пор. В процессе спекания, проходящего при наличии жидкой фазы, образуется бронза. Получаемая пористость колеблется от 25 до 35%. В одном из патентов описаны три разновидности метода заполнения пор внутренних поверхностей цилиндрических подшипников горячей запрессовкой тонкого листового фторопласта. В первом случае впрессовывание осуществляется дорном, проталкиваемым через заготовку подшипника с наложенной на его рабочую поверхность пленкой фторопласта. Во втором - пленка фторопласта вдавливается воздухом или жидким металлом, подаваемым под давлением во внутреннюю полость подшипника. 88 В третьем - давление создается за счет различного термического расширения материала подшипников, фторопластовой пленки и вспомогательного цилиндрического элемента, вставляемого во внутреннее отверстие подшипника (термическое расширение этого материала должно быть выше, чем материала подшипника). При изготовлении заготовок для подшипников из сферических частиц применяется технология, ничем не отличающаяся от технологии изготовления металлических фильтров из сферических частиц бронзы [64]. Однако приводимые режимы спекания существенно различаются. Так, в одной из работ рекомендуется спекать при температуре 860-870° С в течение 15-20 мин, а в другой - при 800° С в течение 30-90 мин. Результаты детального исследования режимов спекания луженых сферических частиц бронзы (диаметром от 0,2 до 0,5 мм, содержащих 7-9% олова и 0,2-0,3% фосфора) приведены в работе [10]. Спекание производили в камерной печи в атмосфере диссоциированного аммиака при температурах от 700 до 890° С и выдержках от 30 до 120 мин. Пористость и максимальная усадка по высоте и длине спекаемых образцов, имеющих форму пластин, при температуре примерно до -850° С (при длительности спекания 60 мин) изменяются незначительно. При более высоких температурах происходит их быстрое изменение вследствие начала процесса плавления бронзы (нагрев выше температуры «солидуса»). При исследовании влияния длительности спекания в выбранном интервале выдержек (30-120 мин) на физико-механические свойства заготовок установлено, что она практически не влияет на пористость и прочностные характеристики. Это свидетельствует о том, что процессы, ответственные за формирование пористого каркаса при спекании сферических частиц указанных выше размеров, заканчиваются в основном за время, меньшее 30 мин. В температурном интервале 800-850° С все механические характеристики (за исключением сопротивления срезу) изменялись мало. При меньших температурах спекания механические характеристики существенно снижались, при температурах спекания выше 850° С механические свойства резко повышались ввиду значительного снижения пористости в результате спекания бронзовых частиц при наличии жидкой фазы. Из приведенных данных следует, что механические свойства пористых заготовок зависят от размера сферических частиц. Заготовки из частиц диаметром 0,2- 0,3 мм имеют более высокие механические свойства (на 40-50%), чем из частиц диаметром 0,4-0,5 мм. Это объясняется тем, что заготовки из более мелких порошков получаются менее пористыми. Кроме того, число межчастичных контактов при более мелких порошках выше. На основании проведенного исследования [10] для спекания порошка данного состава рекомендуется следующий интервал температур: 800-820° С для частиц размерами 0,2-0,3 мм; 820- 840° С для частиц размерами 0,3-0,4 мм; 840-860° для частиц размерами 0,4-0,5 мм. Длительность спекания выше 30-60 мин нецелесообразна. ВТработе [49] описан материал, представляющий собой пористый каркас из сферических частиц фосфористой бронзы (не содержащей олова), пропитанный фторопластом-4. Бронза представляла собой сплав меди с 0,8-1,0% фосфора; сферические частицы получали распылением жидкого металла сжатым воздухом; пористые заготовки - спеканием в восстановительной атмосфере (водороде) в формах из нержавеющей стали свободно насыпанного порошка бронзы с размером частиц 0,2-0,3 мм. В результате спекания в течение Гч при температуре 860 ± 10° С получали заготовки пористостью 38%. Для пропитки применяли суспензию фто-ропласта-4Д с добавкой 3% MoSg (по сухому остатку). Для улучшения смачиваемости фосфористой бронзы в суспензию вводили раствор лака в спирте (состав лака не указан). Для заполнения пор металлического каркаса применяли вакуумную пропитку с последующим (после впуска воздуха в камеру) приложением избыточного давления 20 кгс/см. Предварительно для уменьшения сечения пор образцы погружали в раствор лака и просушивали. В результате трехкратной пропитки с промежуточными просушками (85-90° С) пористость от ~40% уменьшилась до 10%. Пропитанные образцы подвергали для спекания фторопласта в порах термической обработке на воздухе при температуре 380 ± 10° С. Метод получения пористого каркаса из несферических порошков железа марки ПЖ1М и нержавеющей стали марки Х17Н2 описан в работе [35]. Для получения крупных пор прессовали порошки с добавлением двууглекислого аммония, улетучивающегося в процессе спекания. Это позволяло получать образцы с пористостью до 80%, тогда как при прессовании чистых порошков пористость выше 50-60%получить нельзя. Применяли порошки различного фракционного состава в состоянии поставки (100 -г-150 меш 150200 меш). Изготовляли образцы с пористостью 20, 30, 40, 50%, а с применением летучего наполнителя - также 60 и 70%. Спекание проводили в среде водорода в течение 2 ч прессовок железа при температуре 1100° С, стали Х17Н2 при 1200° С. Качество спекания контролировали определением электропроводности, ударной вязкости и твердости по Бринеллю. Затем изучали влияние технологии изготовления каркаса на пропитываемость суспензией фторо-пласта-4Д без наполнителя и с наполнителем (10% графита марки «Карандашный опытный» с размером частиц <10 мкм). Поры заготовок заполняли методом многократной вакуумной пропитки. Степень заполнения пор р1ассчитывали по привесу пропитанных образцов. После пропитки,~по-видимому, фторопласт в порах спекали, хотя в приведенной работеоб этом не сказано. § При больших значениях пористости (выше 30%) более высокие прочностные характеристики имеют образцы, спрессованные с до-90 бавленйем двууглекислого аммония. При пропитке образцов чистой суспензией фторопласта-4Д и с добавлением графита, установлено, что степень заполнения пор с одинаковой исходной пористостью выше в образцах, изготовленных из более крупного порошка и спрессованных с применением двууглекцслого аммония. 4. Металлофторопластовые неразрезные подшипники Стальные заготовки металлофторопластовых подшипников изготовляют механической обработкой из углеродистых конструкционных сталей марок 10, 15, 20, 25, 30, 35, 40, 45. Заготовки покрывают в цианистом электролите слоем меди толщиной 12-15 мкм, а затем слоем олова толщиной 1-3 мкм. Заготовки (10% от партии) контролируют на толщину покрытий с помощью магнитного измерителя ИТП-1,. Непосредственно перед засыпкой порошка бронзы заготовки и рабочие поверхности приспособлений (изготовляемых из высокохромистых сталей 12Х18Н9, Х13) обезжиривают. Затем заготовки устанавливают в приспособления для засыпки порошка бронзы и последующего спекания. Схематично приспособления для спекания изображены на рис. 33. Порошок засыпают либо свободно либо на вибрационном стенде. Вибрация способствует более плотной и равномерной укладке сферических частиц бронзы. Приспособления после этого загружают в контейнер, помещаемый для спекания порошка бронзы в печь с восстановительной атмосферой (водород). Перепад температур в зоне контейнера, в которой располагакэтся приспособления, не превышает 10° С. Режим спекания следующий: 1) температура 800 ± 10° С, выдержка 1,0-1,5 ч; 2) подъем температуры до 830-860 (± 10)° С, выдержка 10-60 мин. Температура и длительность выдержки на второй ступени спекания зависят от химического состава порошка бронзы (содержания олова), степени его окисления и, наконец, общей массы приспособлений и заготовок в садке. В случае сильно окисленного порошка бронзы допускается предварительное его восстановление (до засыпки в приспособление) . После спекания заготовки подвергают контролю по состоянию поверхности и качеству спекания. Состояние поверхности контролируют визуально. Качество спекания контролируют на образцах-  Рис 33. Схема приспособлений для напекания слоев бронзы: а - на поверхностях плоских шайб (с двух сторон); б - на внутренней поверхности втулок; в - на обеих поверхностях втулок; г-на наружной поверхности втулок  Рис. 35. Схема приспособления для пропитки пористого бронзового слоя, напеченного на наружную поверхность стальной втулки Свидетелях, проходящих операции гальванического покрытия и спекания вместе с проверяемой партией заготовок. -Контроль производят методом изгиба образцов нли самих заготовок на 180°. Отслаивания напеченного пористого слоя бронзы от стальной основы не допускается. Пасту для заполнения пор слоя бронзы изготовляют нз суспензии фторопласта-4ДВ и суспензии дисульфида Шлнбдена МЭС-1-50. Необходимое количество суспензий для получения пасты определяют расчетом. При этом учитывают конкретную концентрацию данных партий суспензий, указанную в паспортах, и заданное объемное содержание дисульфида молибдена. На пористый бронзовый слой наносится паста фторопласта с MoSj слоем 0,3-0,5 мм, достаточным для полного заполнения пор и создания поверхностного слоя, условно называемого прнработочным. Поры заготовок, в зависимости от типа изготовляемых изделий, заполняют пастой с помощью одного нз перечисленных ниже способов. Для заполнения пор заготовок, имеющих плоские рабочие поверхности (например, упорных щайб) применяют метод вкатывания валками. Для получения приработочного слоя равномерной толщины заготовку предварительно помещают в специальную обойму, предотвращающую чрезмерное утонение слоя при входе и выходе заготовки нз валков и коробление заготовок. Для цилиндрических втулок (подшипников) с внутренним рабочим слоем применяют последовательное впрессовывание пасты в поры протягиваемыми сквозь отверстие прошивками специальной формы. Для втулок с наружным рабочим слоем эту операцию осуществляют протягиванием втулки с нанесенным слоем пасты через фильеру. Схема приспособления, на котором пропитывается внутренний слой цилиндрических втулок, приведена на рис. 34. Заготовку 3 с нанесенным слоем пасты помещают на подставку 1, после чего через втулку проталкивают прошивку 2. Скорость движения про-92 Рис. 34. Схема приспособления для пропитки пористого брЬнзового слоя, напеченного на внутреннюю поверхность стальной втулки щнвкн состаЁЛяет 1000-2000 мм/мин. Поверхность прошивки покрывают хромом и полируют.«Рабочие поверхности ее периодически очищают от налипшей пасты и протирают бензином. Аналогичное приспособление применяют для пропитки наружного рабочего слоя втулок (рис. 35). Заготовку 3 помещают на подставку 1 и затем прн движении фильеры 2, закрепленной в держателе 4, паста последовательно впрессовывается в поры бронзового слоя. После заполнения пор пастой заготовки для удаления остатков жидкости нз впрессованной пасты сушат сначала на воздухе прн комнатной температуре (не менее 2 ч), а затем прн температуре 90° С (2-2,5 ч). Прн нагреве заготовок до температуры 370 ± 10° С , выдержке 30-45 мнн и последующем охлаждении заготовок в воде частички фторопласта спекаются в единое целое (своеобразную губку, как бы вставленную в губку нз частиц бронзы). Для придания подшипникам (втулкам и упорным кольцам) окончательных размеров их калибруют на приспособлениях, близких схематично изображенным на рис. 34 и 35. После калибрования детали подвергают контролю: 1) по внешнему виду и размерам; 2) по качеству заполнения пор фторопластом с наполнителем; 3) по качеству сцепления бронзофторопластового слоя со стальной основой. Качество заполнения пор и сцепления бронзофторопластового слоя с основой проверяют по излому образцов-свидетелей нз той же партии и так же обработанных. 5. Металлофторопластовые подшипники из ленточного материала Технологический процесс производства материала. Схематично технологический процесс производства материала сводится к следующим операциям. 1. Покрытие поверхности стальной ленты слоем меди (для облегчения прнпекання частиц бронзы). Аналогичного результата можно достичь лужением ленты илн применением биметалла сталь-медь. 2. Нанесение на омедненную поверхность слоя сферических частиц бронзы (нли другого выбранного для создания пористого слоя металла). 3. Спекание пористого слоя (и одновременное его прнпеканне к стальной основе) в восстановительной атмосфере с последующим охлаждением в этой же атмосфере. 4; Заполнение пор спеченного на стали слоя бронзы фторопластом с, каким-либо мелкодисперсным наполнителем, повышающим нагрузочную способность материала (например, MoSj или свинцом). 5. Спекание фторопласта в порах и на рабочей поверхности материала. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |

||||||||