|

|

|

Промышленный лизинг

Методички

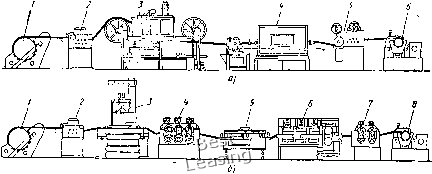

6. Калибрбваййе Готовой ленТЫ. 7. Изготовление свертных втулок, упорных колей и полусферических опор штамповкой и механической обработкой. 8. Покрытие электролитическим способом тыльной стороны слоем олова или другого металла, защищающего от коррозии стальную основу материала. Ниже приведено более детальное описание и пояснения к отдельным операциям технологического процесса. Стальная лента марки 08-10 (в бунтах), как наиболее приемлемая в качестве основы биметаллических антифрикционных материалов, электролитически покрывается слоем меди, наносимым для облегчения припекания бронзового порошка. Можно за исходный материал применять сталь, предварительно плакированную тонким слоем меди [39] совместной прокаткой или заливкой на стальную заготовку с последующей раскаткой до нужной толщины. Для изготовления порошка со сферическими частицами, напекаемого на стальную ленту, применяется бронза марки Бр.ОФ-10. В бронзе содержится 9-11% олова; 0,3-0,6% фосфора, 0,5% (не более) примесей (остальное медь). Технология изготовления порошков со сферическими частицами разработана применительно к производству металлических фильтров. Порошок получают распылением струи жидкого металла воздухом или водой. Затем порошок рассеивают на ситах и проверяют сферичность частиц. Гранулометрический состав бронзового порошка определяют на приборе 028М с комплектом из 12 сит. Для изготовления металлофторопластовой ленты используют порошок с частицами диаметром 0,063-0,16 мм. Не удовлетворяющий требованиям по размеру частиц и по их форме порошок идет на переплавку. Высокооловянная бронза обладает высокими противозадир-ными свойствами при трении по стали. Опыт зарубежных фирм, работавших над созданием антифрикционных материалов с фторопластом и испытавших большое количество разнообразных металлов и сплавов (в том числе свинцовую бронзу, оловянные бронзы различного состава и т. д.), также показал, что высокооловянная бронза, содержащая 11 % Sn, является наилучшим для образования пористого слоя на стальной ленте сплавом. Целесообразная толщина слоя 0,25-0,5 мм. Чрезмерное утолщение слоя приводит к увеличению расхода дефицитных материалов и снижению механических свойств пористого слоя. Выпрямленную ленту с нанесенным на нее дозированным слоем сферических частиц бронзы спекают в конвейерной печи с восстановительной атмосферой. Для этой цели можно применять тщательно осушенный водород, диссоциированный аммиак или природный газ после неполного их сгорания и удаления воды. Температура спекания должна быть возможно более высокой для уско- рения процесса, но не рекомендуется превышать 798° С, так как при этой температуре может появиться жидкая фаза. Присутствие же жидкой фазы при спекании в данном случае может привести 94 к большой усадке, а следовательно к образованию разрывов в слое бронзы, уменьшению общей пористости (должна быть порядка 30-35%) и резкому возрастанию количества закрытых пор. Охлаждение также следует вести в восстановительной атмосфере. Длину охлаждающей камеры при заданной скорости движения ленты выбирают достаточной для обеспечения охлаждения ленты до комнатной температуры, так как окисление поверхностей частиц бронзы ухудшает качество получаемого в конечном счете материала. Длину печи и охлаждающей камеры следует выбирать из расчета необходимой производительности печи, с учетом того, что время спекания составляет 0,5-1 ч. При применении более высоких температур длительность спекания может быть существенно снижена, но при этом возникает опасность оплавления частиц бронзы. Далее должна быть "произведена пропитка пористого слоя чистым фторопластом или смесью его с наполнителем. Предварительно ленту целесообразно калибровать шлифованными или, даже, полированными валками с очень небольшими обжатиями пористого слоя. При этой операции выравнивается поверхность пористого слоя (снижение пористости должно быть минимальным) и на ней не остается отдельных выступающих частиц бронзы, которые при последующей работе изделий из готового материала могли бы быстро появиться из-под поверхностного слоя фторопласта. При калибровании необходимо принимать меры для предотвращения загрязнения пористого слоя, особенно маслами, так как загрязнения ухудшают пропитку, а следовательно, и качество материала. По той же причине нецелесообразно длительное хранение ленты после спекания из-за опасности окисления и адсорбции влаги и других веществ из воздуха. Калиброванную ленту затем подают в дозирующий аппарат, в котором на поверхность пористого слоя ленты наносится необходимое для пропитки и создания поверхностного слоя количество пасты чистого фторопласта или фторопласта с наполнителем. Наилучшие результаты получали при введении во фторопласт 25% по объему мелкодисперсного дисульфида молибдена [59] или 20% коллоидного свинца [88]. Пасту изготовляют совместной коагуляцией водной суспензии фторопласта-4ДВ и спиртовой суспензии дисульфида молибдена [39]. Суспензию смешивают и коагулируют в якорной мешалке (якорь вращается со скоростью 18 об/мин). Процесс изготовления пасты кратко сводится к следующему: 1) отвешивают необходимое количество суспензии фторопласта, дисульфида молибдена и гидролизного спирта; i 2) приготовляют спиртовую суспензию дисульфида молибдена смешиванием компонентов в мешалке в течение 2-3 мин; 3) заливают в полученную суспензию дисульфида молибдена водную суспензию фторопласта и интенсивно перемешивают до полной коагуляции и образования однородной массы; 4) удаляют излишнюю жидкость. , Необходимое количество исходных компонентов определяют с учетом концентрации суспензии и плотности фторопласта (2,2 г/см) и дисульфида молибдена-(4,8 г/см). - Сырьем для получения мелкодисперсного дисульфида молибдена является, молибденовый флотационный концентрат КМ-1, содержащий: не менее 50% молибденита (MoSg); не более 5% кремнезема, 0,07% мышьяка и 0,07% фосфора. Концентрат измельчают (до -150.мкм), после чего подвергают флотации, выщелачиванию примесей кислотами, обработке этиловым спиртом и сушке. Выщелачивание ведут в следующей последовательности: соляная кислота, смесь соляной и плавиковой кислот, смесь азотной и соляной J кислот, аммиачная вода. В готовом продукте 1-го сорта содержится не менее 99,5% MoSg. Содержание двуокиси кремния должно быть не более 0,1 %, а других примесей - не более 0,4%. Полученный дисульфид молибдена с дисперсностью 150 мкм измельчак?т до 8-2 мкм на струйной мельнице. Дробление дисульфида молибдена в струйной мельнице происходит в результате соударения частиц, увлекаемых потоком газа, движущимся со сверхзвуковой скоростью. Вводят пасту в пористый слой наиболее технологичным в этом случае способом вкатывания шероховатыми валками. Воздух при этом последовательно вытесняется по пористому слою вперед и поры при правильной дозировке пасты заполняются на всю толщину пористого слоя. При вкатывании паста впрессовывается в поры и образует поверхностный слой последовательно по всей длине ленты. Пасту, вкатанную в поры, просушивают при пропускании ленты через сушильную камеру с температурой до 100° С. Паста без наполнителя более чувствительна к температуре, и при ускоренной сушке (более высокой температуре) в поверхностном слое образуются трещины (это особенно относится к суспензии фторо-пласта-4ДП). Частицы фторопласта в порах и на поверхности слоя бронзы должны быть спечены при температуре 360-380° С. Спекание целесообразно производить в восстановительной атмосфере под небольшим давлением, не препятствующим удалению образующихся при спекании газов (остатки воды, .продукты разложения стабилизатора и пиролиза фторопласта), но предотвращающим образование во фторопласте пузырьков и разрывов. После предварительного спекания частиц фторопласта в свинцовой ванне горячую ленту пропускают через валки, нагретые до температуры спекания фторопласта. При этом частицы фторопласта окончательно спекаются под давлением и завариваются образовавшиеся при спекании дефекты поверхностного слоя. Охлажденную ленту калибруют пропусканием ее через ряд полированных валков. После выполнения этих операций (и в случае необходимости электролитического лужения тыЛьной стороны) лента представ-96 ляет собой готовый антифрикционный материал, из которого можно штамповкой изготовлять свертные втулки, упорные кольца, шаровые опоры и др. При этом следует применять методы штамповки, дающие окончательный размер изделию и необходимое качество поверхностей трения (нарушение поверхностного приработочного слоя не допускается). Механическая обработка полученных штамповкой деталей заключается в обработке торцов и снятии заусенцев. При работе изделий из этого материала в агрессивных средах следует тыльную сторону и торцы подвергать дополнительному электролитическому лужению или покрытию другими более корро- зионно-устойчивыми металлами (свинцом, кадмием, хромом, никелем и др.). Необходимая толщина покрытия составляет -0,01- 0,02 мм. Наши эксперименты показали, что для пропитки наиболее подходит суспензия фторопласта-4ДВ. В изготовленной на ее основе пасте остается минимальное" количество стабилизатора (в исходной суспензии его содержится лишь 3% по сравнению с 9-12% в суспензиях других марок). При спекании благодаря этому образуется меньшее количество газообразных продуктов испарения и пиролиза стабилизатора и смесь фторопласта с дисульфидом молибдена получается более плотной и прочной. Антифрикционные характеристики образцов, пропитанных фторопластом-4ДВ, также оказались наиболее высокими [59]. Материал в массовом масштабе целесообразно изготовлять на поточных линиях непрерывного действия. I. На первой линии поставляемая в бунтах лента, в процессе меднения распрямляется, обезжиривается, протравливается, электролитически покрывается медью, промывается, сушится и опять сворачивается в бунты. П. На второй линии, включающей в себя конвейерную печь с восстановительной атмосферой, выполняются операции нанесения частиц бронзы и спекания пористого слоя. III. На третьей линии целесообразно производить все операции от заполнения пор фторопластом до калибрования. В результате получается почти готовый материал (остается лишь нанести антикоррозионное электролитическое покрытие с тыльной стороны). Совмещение двух или всех трех линии в одной нецелесообразно, так как необходимость одновременного выполнения большого количества разнообразных технологических операций может снизить надежность работы линии в целом (при выходе одного элемента из строя будет простаивать вся линия). На данном этапе целесообразно осуществлять технологический процесс производства метал-лофторопластовОй ленты на трех отдельных полуавтоматических линиях. Оборудование, применяемое на Климовском машиностроительном заводе. Металлофторопластовая лента на этом заводе изготовляется на двух полуавтоматических линиях, выполненных 7 А. П. Семенов, Ю. Э. Савинскнй 97 с участием НИИТАвтопрома. На первой линии напекают на предварительно медненую стальную ленту сферические частицы бронзы, образующие пористый слой; на второй линии поры этого слоя заполняются фторопластом-4 с наполнителем [37, 39]. Первая линия (рис. 36, а) состоит из размоточного устройства (рулонницы) /, пневматических ножниц (не показанных на рисунке), правильных вальцов 2, агрегата 3 для промывки и очистки ленты, устройства для нанесения на ленту слоя бронзовых частиц, печи 4 для их спекания и припекания к ленте, тянущих вальцов 5 (лентопротяжного механизма), механизма 6 намотки. Скорость движения ленты составляет 20 м/ч. Размоточное устройство / имеет станину и двухгнездную кассету. Кассета с рулоном медненой стальной ленты в исходное положение для размотки перемещается пневмоцилиндром. Ножницы служат для обрезки концов заканчивающегося рулона и вновь установленного для последующей их стыковой сварки (процесс напекания пористого бронзового слоя осуществляется непрерывно). Правильные вальцы 2 выравнивают ленту, что обеспечивает возможность получения в последующем равномерного по толщине пористого слоя бронзы. В агрегате 3 для промывки и очистки лента проходит через ванну с подогреваемым паром до температуры 70-80° С обезжиривающим раствором (в одном литре содержится 20-30 г NaOH, 25-30 г ПаРО и 3-10 г мыла), зачищается цилиндрическими металлическими щетками, промывается холодной водой и сушится струей горячего воздуха (120-140° С). На выправленную и очищенную ленту в специальном устройстве, установленном непосредственно перед печью, наносится равномерный слой сферических частиц бронзы. Состоит это устройство из станины, роликов (поддерживающего, приводного и нажимного) и ножа из немагнитного материала. Нож предназначен для удаления избытка частиц и разравнивания слоя. Ролики насыпного  Рис. 36. Полуавтоматические линии производства металлофторопластовой ленты: а - для напекания слоя сферических частиц бронзы на медненую стальную левту; б - для заполнения пор смесью фторопласта с дисульфидом молибдена устройства приводятся во вращение с помощью вала от лентопротяжного механизма 5. В печи 4 бронзовые гранулы спекаются на стальной ленте. Печь имеет форкамеру, камеру спекания и холодильник. Нагревается печь силитовыми стержнями, потребляемая мощность 50 кВт. Частицы спекаются в среде водорода (подаваемого из баллонов) при температуре 890-900° С. Лента проходит через печь за 8-10 мин и на выходе охлаждается. Тянущие вальцы лентопротяжного механизма 5 протягивают ленту с заданной скоростью через всю линию и одновременно калибруют ленту, доводя ее толщину до заданных размеров и выравнивая поверхность (вдавливая наиболее выступающие частицы бронзы до общего уровня). Лентопротяжный механизм имеет станину, два калибрующих валка и семь правильных роликов (три сверху и четыре снизу). Ролики и валки приводятся в движение от общего привода. Калиброванная и выправленная лента подается на механизм намотки 6, состоящий из станины, барабана, съемника и гидропривода. Конец ленты, выходящей из лентопротяжного механизма, зажимается В прорези барабана, после чего он приводится во вращение. После намотки рулона нужного диаметра лента отрезается и рулон снимается и передается либо непосредственно на рулонницу второй линии, предназначенной для заполнения пор пористого слоя, либо на склад. Вторая линия, изображенная на рис. 36, б, состоит из размоточного устройства /, правильных вальцов 2, устройства 3 для нанесения на пористый бронзовый слой пасты фторопласта-4 с дисульфидом молибдена (25%), валков 4 для вкатывания пасты в пористый слой, печи 5 для сушки, печи 6 для спекания фторопласта, валков 7 для окончательного калибрования, механизмов намотки 8. Размоточное устройство и правильные вальцы выполняют те же функции, что и на. первой линии, за исключением лишь того, что на вторую линию подается стальная лента уже с напеченным на нее слоем пористой бронзы. В устройстве для нанесения пастьг, состоящем из бункера и двух соединенной зубчатой передачей валков (приводимых во вращение движущейся лентой), на пористый слой бронзы наносится слой пасты фторопласта заданной толщины. Затем паста вкатывается в поры на устройстве, состоящем из трех пар валков диаметром 250 мм. Количество наносимой на ленту пасты и зазор между валками выбирают такими, чтобы пористый слой пропитывался на всю глубину, а на поверхности создавался закрывающий вершины гранул тонкий слой уплотненной пасты толщиной 20-40 мкм. Для предотвращения налипания пасты вкатывающие валки изготовляют из нержавеющей стали с низкой шероховатостью поверхности. Кроме того, поверхности валков в процессе вкатывания пасты непрерывно смачиваются спиртом. Пропитанную ленту сушат в печи с нагревателями сопротивления (спирали из нихрома) при температуре 80-90° С. Длительность процесса сушки 5 мин. Затем ленту подвергают спеканию в печи 7* 99 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 [ 15 ] 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |