|

|

|

Промышленный лизинг

Методички

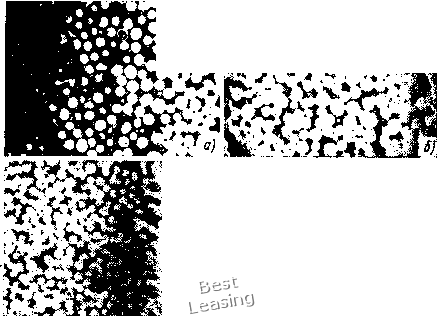

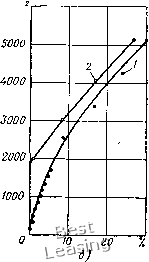

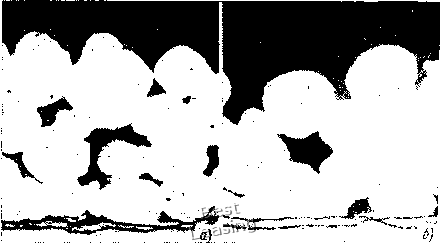

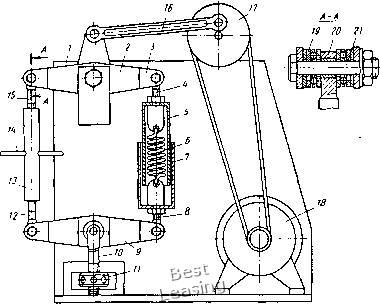

Рис. 47. Поперечное сечение металлофторопластового материала (микрошлиф X 100) Шарнирные неразборные подшипники на внутренней сферической поверхности наружного кольца имели рабочий антифрикционный слой. Внутреннее кольцо было изготовлено из стали ШХ15, термически обработано до твердости Hi?С 60, а его рабочая поверхность полирована. Испытывавшиеся шарнирные подшипники имели размеры отверстия под болт диаметром 20 мм. Строение материала. Поперечное сечение материала показано на рис. 47. Его структуру можно представить состоящей из четырех слоев. Первый слой, условно называемый приработочным, состоит изфторопласта, наполненного мелкодисперсным (3-7 мкм) дисульфидом молибдена. Содержание дисульфида молибдена по массе составляет 25%, кроме некоторых, специально оговариваемых случаев, когда оно равно 25% по объему, как это имеет место в подшипниках производства Климовского машиностроительного завода. Для некоторых применений, когда трение подшипника должно быть возможно меньшим, а допустимая величина линейного износа достаточно велика, приработочный слой утолщается (б = 0,14-0,2 мм) и становится основным рабочим слоем. Обычно толщина приработочного слоя лежит в пределах 0,01-0,04 мм. Если от подшипника требуется, чтобы он обеспечил повышенное трение уже в самом начале работы, то толщина приработочного слоя выдерживается в пределах 0,05-0,02 мм. Второй, бронзофторопластовый слой представляет собой как бы два вставленных один в другой губчатых слоя бронзы и наполненного фторопласта. Пористый металлический каркас бТЗразо-ван спеканием сферических частиц высокооловянной бронзы. Бронзофторопластовый слой по высоте неоднороден. В нем можно выделить три зоны, различающиеся величиной относительной площади, занимаемой бронзовыми частицами в продольных сечениях. Первая зона характеризуется увеличением этой площади от нуля до наибольшего значения, равного 80%, достигаемого при изнашивании бронзофторопластового слоя на глубину 0,1 мм. Во второй зоне структура бронзофторопластового слоя соответствует наибольшей плотности бронзовых частиц. Наконец, в- третьей зоне бронзофторопластового слоя (зона соединения с основой) относительная площадь, занимаемая бронзовыми частицами, уменьшается до некоторого минимального значения (рис. 48). Третий, меднооловянный слой, имеет толщину порядка 0,015- 0,02 мм. Этот слой обеспечивает прочное сцепление бронзового 118 .  Рис. 48. Изменение структуры материала по высоте (косой шлиф под углом 0,001; Х40): а - первая зона; б - вторая зона; в - третья зона пористого слоя, со стальной основой, которая является четвертым слоем. Стальная основа образуется сталью 20, а ее толщина находится в пределах 1-4 мм. Прочность и деформационные характеристики материала. Прочностные и деформационные характеристики металлофторопластового материала исследовали на образцах и натурных подшипниках в процессе действия на них близких к предельным статических и максимально возможных в эксплуатации вибрационных нагрузок. Изучали изменение структуры бронзового каркаса, а также определяли упругие и остаточные деформации материала при статическом сжатии металлофторопластовых шайб, имеющих рабочую поверхность на обеих сторонах, между твердыми параллельными плитами. Шайбы размерами Dx-dxh - 35x24,1x1,8 мм, нагружали на установках типа ЦДМУ-10т и ЦДМ-200т (изготовления фирмы «ФЕБ» г. Лейпциг) с гидравлическим приводом, обеспечивающим высокую точность задаваемой нагрузки (погрешность не более 2%). Зависимость деформации материала от величины давления определяли при сжатии пакета, состоящего из шести металлофторопластовых и пяти -промежуточных стальных шайб толщиной 1 мм каждая. Остаточные деформации определяли сжатием одиночных шайб при давлениях от 200 до 10 ООО кгс/см. Относительную деформацию принимали равной отношению абсолютной деформации к суммарной толщине бронзофторопластовых слоев, которая в пакете составляла 4,8 мм, а в одиночной шайбе 2800 2Ш 2000 1600 1200 800 нгс/см 8 12 16 %  Рис. 49. Деформационные характеристики материала: а - зависимость относительной деформации некалиброванного материала от давления сжатия (/ - первый цикл нагружения - разгрузки; 2 - второй цикл); б - зависимость остаточной деформации от давления сжатия (/ - некалиброванный материал; i - калиброванный давлением 2000 кгс/см) 0,8 ММ. Полученные зависимости общих относительных деформаций и остаточных относительных деформаций от величины давления сжатия приведены на рис. 49. На рис. 50 показаны изменения структуры материала, происходящие при воздействии различной по величине сжимающей нагрузки. Сжатие некалиброванного предварительно металлофторопластового материала приводит к появлению в нем остаточных деформаций уже при давлении 200 кгс/см*. Выще 2500 кгс/см* начинает деформироваться и стальная основа. При давлении 5000 кгс/см* остаточная деформация достигает 30%, причем увеличение числа циклов нагружения доводит величину остаточной деформации до 45%. Предварительное калибрование материала под давлением 2000 кгс/см* резко уменьшает величину остаточных деформаций при давлениях, меньших давления калибрования. Существенные нарушения структуры бронзового каркаса наблюдаются при давлениях 3500 кгс/см*. При давлении 7000- 10 ООО кгс/см* бронзовый пористый слой полностью сплющивается и несколько «стекает» со стальной основы, образуя реборды по наружному и внутреннему диаметрам шайбы. Испытания на выносливость металлофторопластовых шайб при действии на них переменного по величине сжатия производили на установке ЦДМ ПУ-10т (производства той же фирмы). При этом на статическое давление, равное 1200 кгс/см*, накладывалась вибрационная составляющая с амплитудой 700 кгс/см* и частотой   Рис. 50. Изменение структуры материала при увеличении удельной нагрузки (Х200): а - 3500 кгс/см; б - 8000 кгс/см; в - 10 ООО кгс/см 12 Гц. Продолжительность испытаний соответствовала 10 млн. циклам нагружения. Вибрационную прочность материала" оценивали также .siiss****"* в процессе динамических испытаний натурных узлов несущей системы вертолета, использую-Щ, щих радиальные металлофторопластовые подшипники больших размеров, при воздействии максимально возможных в эксплуатации переменных нагрузок (значения статической и переменной составляющих удельной нагрузки, соответственно, 400 и 200 кгс/см*, частота нагружения 25 Гц, база испытаний 10 млн. циклов). При указанных испытаниях вибрационное нагружение подшипников радиальным усилием сочеталось с трением при колебательном перемещении их рабочих поверхностей относительно сопряженных деталей. Во всех случаях структура подвергнутых вибрационному нагружению металлофторопластовых шайб и втулок не претерпевала заметных или сколько-нибудь значительных изменений, а прочность сцепления бронзового слоя со стальной основой полностью сохранялась. Результаты проведенных испытаний дают основание для следующих выводов: в процессе производства необходимо калибровать металлофторопластовые подшипники под давлением порядка 2000 кгс/см; действительные удельные нагрузки, действующие на подшипники при эксплуатации, не должны превышать 3500 кгс/см; по условиям усталостной прочности применение металлофторопластовых подшипников практически не имеет ограничений. 3. Лабораторные установки и стенды для испытаний на трение и изнашивание Лабораторная установка торцового трения (рис. 51) позволяет проводить испытание на износостойкость образца в виде шайбы или диска с одной рабочей поверхностью в условиях статического нагружения усилием до 500 кгс при возвратно-вращательном движении с частотой 14,6 Гц и угловой амплитудой до а = 0,05 (3°). Нагружение пары трения в виде металлофторопластового 2 и стального 3 образцов создается вращением гайки 6 на винте 7, при котором гайка, перемещаясь вниз, сжимает тарированную пружину 4. Усилие, возникающее при сжатии пружины, передается корпусу J0 толкателя 9, скользящего внутри винта 7, и далее, через опору 12 со сферической поверхностью, испытываемому узлу. Опора 12 прижимается к корпусу толкателя крышкой , стальной образец фиксируется в шарнире штифтом. О величине перемещения гайки, а стало быть, о величине усилия, развиваемого пружиной, можно судить по перемещению стрелки 5. Металлофторопластовый образец запрессовывается в корпус валика /, который установлен в станине 8 при помощи подшипников качения. Противоположный от испытываемого образца конец валика снабжен подпружиненным рычагом с роликом 14, опирающимся .на эксцентрик 15. Эксцентрик приводится во вращение от электродвигателя 13. Заедание рабочих поверхностей сопровождается характерным стуком в эксцентриковом устройстве, поскольку  15 п Рис.51. Схема установки торцо-вого трения  Рис. 52. Четырехпозиционная установка качательного движения усилие прижимной пружины 16 становится недостаточным-и не обеспечивает постоянный контакт ролика 14 с эксцентриком 15. Четырехпозиционная лабораторная установка для испытания подшипников при качательном движении (рис. 52), спроектированная при участии Р. Б. Большакова и П. А. Коваленко, предназначена для испытания на износостойкость радиальных или шарнирных подшипников в условиях статического нагружения усилием до 100 кгс при качательном движении в одной плоскости с частотой до 10 Гц и угловой амплитудой до а = 0,34 (20°). Основу установки составляет параллелограмный механизм, образованный качалками 2 и 9 с проушинами 3, которые соединены одной тендерной и одной пружинной тягами. Качалка 2 установлена на станине / шарнирно, в то время, как шарнирной опорой качалки 9 служит подшипниковый узел тяги 10, которая перемещается в направляющих станины вращением гайки . Тендерная тяга образована резьбовыми наконечниками 12 и 15 с разным направлением резьбы, которые ввинчиваются в полый стержень 13 с рукояткой 14. Пружинная тяга составлена стаканами 5 и 7, резьбовыми наконечниками и S и пружиной 6. Качательное движение сообщается качалке 2 от эксцентрика 17, который приводится во вращение электродвигателем 18. Испытываемые подшипники 20 запрессованы в каждый из четырех резьбовых наконечников, сопряженными деталями служат 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 |