|

|

|

Промышленный лизинг

Методички

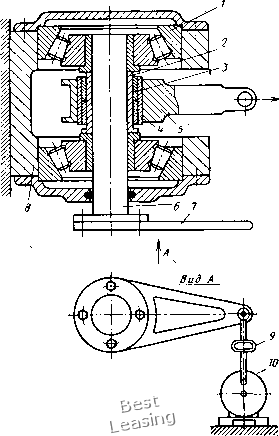

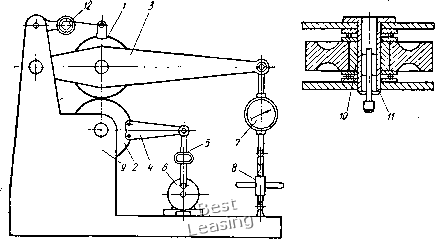

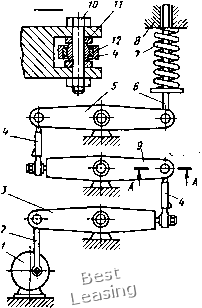

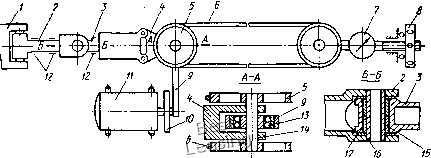

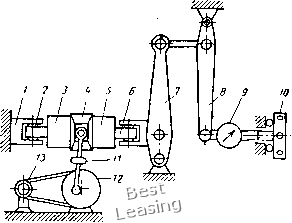

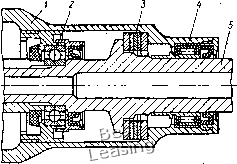

болты 21, шариковые упорные подшипники 19 центрируют узел трения относительно качалки. При сборке параллелограммного механизма вначале верхняя и нижняя качалки соединяются пружинной тягой, а шарнирную опору нижней качалки перемещают в положение, при котором будет обеспечена требуемая величина усилия в пружине. Затем устанавливают тендерную тягу, длину которой предварительно соответствующим образом подбирают. Вращением стержня 13 тендерное устройство укорачивают до размера, при котором достигается взаимная параллельность противоположных звеньев параллелограммного механизма. Усилие, возникающее в пружине 6, полностью определяется ее упругостью и расстоянием между качалками. Поскольку в процессе работы установки эти параметры не изменяются, остается постоянной и усилие пружины, независимо от частоты и амплитуды качаний. Выбранная кинематика установки позволяет проводить одновременно испытание чатырех пар трения в практически одинаковых условиях. Стенд для испытания на износостойкость радиальных подшипников (рис. 53) использовали в условиях статического нагружения при качательном движении с частотой до 6 Гц и угловой амплитудой до а = 0,087 (5°). Применяли две модификации стенда: один "стенд, предназначенный для испытания радиальных подшипников с диаметром не более 40 мм, рассчитан на приложение радиальной нагрузки до 10 ООО кгс; второй, предназначенный для испытания подшипников диаметром до 100 мм, позволяет довести величину радиальной нагрузки до 100 ООО кгс. Узел трения образован втулкой 2, двумя испытываемыми подшипниками 3, и втулкой 4, запрессованной в натурную деталь 5, к которой прикладывается усилие в направлении, показанном на рисунке стрелкой. Втулка 2 соединена с валом 6 при помощи шпонки. Качательное движение сообщается валу рычагом 7, связанным с эксцентриком 10 тензометрической тягой 9. Вал 6 центрируется в станине 8 посредством двух радиально-упорных подшипников /, имеющих размеры, значительно превышающие размеры испытываемых подшипников. Роликовый стенд (рис. 54) * предназначен для проведения испытания на трение радиальных подшипников в условиях статического нагружения при колебательном движении с частотой до 6 Гц и угловой амплитудой до а = 0,087. Основными деталями стенда являются цилиндрические ролики 1 и 2, которые перека-тываются один по другому. Вал верхнего ролика жестко закреплен в нагрузочном рычаге 3, а вал нижнего ролика жестко закреплен в станине 9. Усилие к рычагу 3 прикладывается через дина- * Альтфельд В. С, Демин Н. Г., Савинский Ю. Э. Устройство для измерения трения подшипников скольжения. Авт. свид. № 363886, Бюллетень изобретений, 1973, № 4, с. 93. мометр 7 от винтового силовозбудителя 8. Качательное движение сообщается нижнему и фрикционно связанному с ним верхнему роликам кинематическим звеном, включающим в себя двигательный рычаг 4, тензометрическую тягу 5 и эксцентрик 6. Испытываемые подшипники 10, установленные на валах , размещаются  Рис. 53. Стенд для испытания радиальных подшипников в центральных отверстиях роликов 1 и 2. Угловое смещение верхнего ролика измеряется устройством 12, основным элементом которого служит электропотенциометрический датчик. Термопары устанавливают в испытываемых подшипниках на расстоянии 1,5 мм от рабочей поверхности. Стенд позволяет проводить испытания радиальных подшипников диаметром 50-90 мм и шириной не более 45 мм при нагрузке, не превышающей 15 000 кгс. Испытания дают осредненные характеристики трения двух подшипников, работающих в одинаковых  Рис. 54. Роликовый стенд условиях. При испытании подшипника с повышенным коэффициентом трения целесообразно установить его только в нижний ролик с целью уменьшения погрешности, связанной с взаимным проскальзыванием роликов. При этом в верхний ролик устанавливают подшипник качения с известными характеристиками трения. Многопозиционная установка (рис. 55) предназначена для проведения испытания на износ шарнирных подшипников, коле-  бательное движение которых происходит в плоскости, перпендикулярной оси болта, сопряженного с внутренним кольцом подшипника, или в плоскости оси болта при воздействии переменной по величине или по величине и направлению радиальной нагрузки. Стенд позволяет проводить испытания одновременно четырех шарнирных подшипников с диаметром отверстия под болт, равным 20 мм, при качательном движении с частотой 4-6 Гц, угло-войамплитудойдоа=0,052 (3°), и максимальной нагрузке, не превышающей 500 кгс. Рис. 55. Многопозиционная установка для испытания при динамическом нагружении  Рис. 56. Стенд вертикального шарнира несущего винта вертолета Основой установки является кинематический механизм, образованный шарнирно прикрепленными к станине качалками 3, 5 и 9, которые зигзагообразно соединены между собой тягами 4. Испытываемые шарнирные подшипники 12 находятся в местах соединений тяг с качалками, которые с одной стороны заканчиваются валиками, имитирующими болты, а с другой стороны - проушинами качалок с болтами 10 и шайбами . Качательное движение сообщается устройству от эксцентрика / при помощи двигательного-рычага 2; при этом тяга 6 перемещается в направляющих 8, а шайба, жестко установленная на тяге, периодически изменяет величину поджатия тарированной пружины 7. Величина динамической составляющей нагрузки пропорциональна жесткости пружины и амплитуде качаний. Статическая составляющая нагрузки регулируется изменением положения шайбы на тяге 6. При работе установки подшипники, установленные на болте, качалки, перемещаются в плоскости его оси, а подшипники, установленные на противоположной стороне качалки - в перпендикулярной плоскости. Стенд вертикального шарнира несущего винта вертолета (рис. 56) предназначен для испытаний на трение и износ подшипников, установленных в натурном узле трения вертикального шарнира втулки несущего винта вертолета, работающих ц условиях колебательного движения с малыми угловыми амплитудами (а 0,02) при высокой статической нагрузке. Втулка несущего винта / закрепляется на станине, а детали, служащие для прикрепления лопасти ко втулке, нагружаются растягивающей силой, имитирующей центробежную силу, развиваемую лопастью при вращении. Узел трения (вертикальный шарнир) образован проушинами детали 2, пальцем осевого шарнира 3, валиком 16, металлофторопластовыми втулками 15 и сопряженной с ними деталью в виде цилиндрической втулки 17. На детале 2 и пальце осевого шарнира наклеены тензодатчики 12, протарированные на изгиб в плоскости колебаний. Усилие от винтового (или гидравлического) силовозбудителя 8- через динамометр 7 передается на  Рис. 57. Стенд осевого шарнира втулки несущего винта вертолета испытываемое сочленение посредством тросов 6 на шкивах 5. Эксцентрик 10, приводимый во вращение электродвигателем , через тягу 9 воздействует на шарнирный узел переходной детали 4, возбуждая качательное движение деталей, находящихся правее вертикального шарнира, относительно его оси. Соединение двигательного рычага с валиком 14 выполнено с помощью сферического шарикоподшипника 13, который позволяет шарнирному узлу приспосабливаться к перекосам, возникающим в нем в процессе колебаний. При работе стенда производится измерение изгибающих моментов, действующих в плоскости колебаний деталей втулки по обе стороны вертикального шарнира. Величина момента трения вертикального шарнира определяется интерполяцией значений изгибающих моментов в момент прохождения колеблющимися деталями нейхрального положения, когда скорость скольжения наибольшая. Стенд позволяет проводить испытания подшипников при величине нагрузки до 100 ООО кгс. Стенд осевого шарнира втулки несущего винта вертолета (рис. 57) предназначен для испытаний на трение и износ упорного Воспринимающего центробежную силу лопасти подшипника осевого шарнира несущего винта вертолета в условиях качательного движения с частотой 4-6 Гц, угловой амплитудой До величины а =0,087 при статической осевой нагрузке до 2U000 кгс. Осевой шарнир (рис. 58) имеет корпус /, снабженный гребенкой для соединения с узлом лопасти винта, и палец 5, которые центрируются один относительно другого при помощи радиальных ПОДШИПНИКОВ 2 п 4. Осевую силу, приходящую от лопасти, воспринимает упорный подшипник 3. 128  Рис. 58. Осевой шарнир Для проведения испытаний на стенде собирают узел (см. рис. 57), состоящий из двух осевых шарниров 3 и 5, гребенки которых соединены между собой переходной деталью 4. Палец 2 одного осевого шарнира закрепляется на станине / стенда, палец 6 другого осевого шарнира скрепляется с нагружающим рычагом 7, который является звеном рычажного механизма 8. Нагружение рычажного механизма создается винтовым силовозбудителем 10 через динамометр 9. Качательное движение подводится к поводку переходной детали 4 тензометрической тягой 11 от эксцентрика 12, приводимого во вращение электродвигателем 13. Стенд управления винтом соосного вертолета (рис. 59), конструкция которого является развитием конструкции стенда автоматов-перекоса *, предназначен для испытания на изнашивание шарнирных соединений системы управления несущими винтами в близких к эксплуатационным условиям нагружения. Основными элементами стенда являются платформы 9 и 6, жестко соединенные с валами и 15 верхнего и нижнего несущих винтов. На платформах установлено по три торсиона 10 и 7, поводок каж -дого из которых шарнирно сопряжен с одной из трех тяг верхней ползушки /2 и с одной из трех тяг нижней ползушки 14. Противоположное вращение валов верхнего и нижнего винтов обеспечивается редуктором 4 и электродвигателем 3. При этом отклонение автоматов-перекоса 5 и S из плоскости, перпендикулярной оси вала несущего винта, вызывает периодическое с частотой вращения вала, качательное движение в шарнирах кинематической цепи, а связанные с этой цепью торсионы испытывают переменное кручение, нагружая таким образом всю систему управления гармонически изменяющейся нагрузкой. Вибрационное нагружение элементов системы управления с более высокой частотой создается эксцентриковыми устройствами * Стенд для динамических и ресурсных испытаний автоматов-перекоса вертолетов. Авт. свид. № 184497. Бюллетень изобретений, 1966, № 15. Авт. Ю. Э. Савинский, Л. П. Скляров, А. И. Дрейзин, Г. Ф. Лазарев. 9 А. п. Семенов, Ю. Э. Савинский 19 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [ 20 ] 21 22 23 24 25 26 27 28 29 30 31 |