|

|

|

Промышленный лизинг

Методички

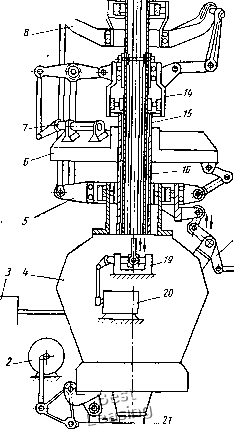

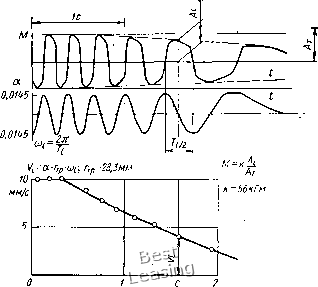

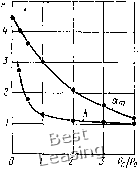

/7 18 Рис. 59. Стенд для испытания системы управления несущих винтов соосного вертолета ISvi 20, которые через проводку управления 17 и 19 воздействуют на рычаги продольного и поперечного завала нижнего автомата-перекоса. Возвратно-поступательное движение тягам 13 и 16 вместе с установленными на них верхней и нижней ползушками 12 и 14 сообщается так называемым механизмом общего и дифференциального шага 21, причем синхронное движение обеих тяг происходит при задании движения со стороны эксцентрика /, а движение тяг в противоположном направлении возникает при задании движения со стороны эксцентрика 2. В процессе испытаний производится тензоизмерение усилий в тягах при помощи двух ртутных токосъемников, устанавливаемых на валах верхнего и нижнего винтов. 4. Методика испытания на трение и изнашивание Подготовка рабочих поверхностей. Для обеспечения работы узла трения всухую перед его сборкой рабочие поверхности подшипника и сопряженной детали промывают в бензине «калоша». При испытании с разовой смазкой на рабочую поверхность подшипника наносят тонкий слой консистентной смазки ЦИАТИМ. Жидкую смазку маслом МС-20 применяют при испытании на изнашивание, металлофторопластовых упорных шайб осевых шарниров несущего винта вертолета, поскольку в указанных шарнирах используются неработоспособные без смазки подшипники качения. С целью приближения условий работы упорных шайб осевых шарниров к условиям сухого трения в продолжение всего времени испытаний узел трения выдерживают под нагрузкой, что предотвращает возможность периодического обновления смазочной пленки на рабочих поверхностях, как это происходит в эксплуатации. Температура. Основные испытания металлофторопластовых подшипников на изнашивание проведены при комнатной температуре. Исследование влияния температурных условий на трение подшипников проведено при последовательном повышении температуры от комнатной до некоторой заданной, выдерживакии при этой температуре узла трения в течение 30-40 мин и проведении кратковременных испытаний. После завершения испытаний при положительных температурах производили измерения при постепенном охлаждении узла трения. Для обеспечения заданной температуры исследуемый узел помещали в специальный контейнер, причем разогрев достигали подачей в контейнер горячего воздуха, а охлаждение - загрузкой карманов контейнера сухим льдом. Контроль режима испытаний. Заданные параметры режима испытания контролировали: статическую нагрузку - динамометром или тензометром; переменную нагрузку - методом тензо- • Гяе нет указаний относительно смазки, подразумеваются испытания всухую. измерений при помощи протарированных датчиков сопротивлений, усилительной аппаратуры 8АНЧ7 и шлейфового осциллографа К-20; угловое смещение - электропотенциометрическим датчиком МУ-611; скорость- вращения эксцентрика, определяющую частоту колебаний - ручным магнитным тахометром ИО-70; температуру вблизи рабочей поверхности - записью на потенциометре ЭПП-ОЭм с использованием хромель-копелевЫх термопар. Измерение износа. Для определения массового износа подшипников использовали аналитические весы АД-200. Перед взвешиванием подшипники промывали в ацетоне и высушивали на воздухе. Наружный и внутренний диаметры цилиндрических подшипников измерялись соответственно микрометром и индикаторным нутромером. Диаметр крупногабаритных подшипников измеряли по трем сечениям в двух взаимно перпендикулярных плоскостях, ориентирова.нных относительно клейма на торце подшипника Измерение трения. В процессе испытания периодически или непрерывно измеряли усилие, возникающее в тензометрической тяге, передающей колебательное движение от эксцентрикового устройства к узлу трения. Момент этого усилия относительно оси качательного движения определяется трением испытываемого подшипника и подшипниковых узлов стенда, а также инерционными силами в колеблющихся деталях, расположенных далее измерительного элемента. Составляющую усилия, обусловленную инерционными силами, измеряли в процессе работы стенда при заданных параметрах колебательного движения без нагружения узла трения внешней силой. Трение(в стендовых узлах, использующих стандартные подшипники качения, определяли расчетом по справочным данным. Узел, предназначенный для исследования трения упорного подшипника, составлен из двух осевых шарниров, причем один из шарниров - обычного типа, применяющий в качестве упорного роликоподшипник, а второй в качестве упорного подшип-лика использует металлофторопластовую шайбу. Момент трения исследуемого металлофторопластового подшипника где ~ полный момент испытываемого узла относительно оси качения; полный момент одного осевого шарнира с упор- ным подшипником обычного типа; Мр -- момент трения упорного роликоподшипника. Моменты Afg и определяли экспериментально, причем коэффициент трения роликового подшипника в диапазоне температур от -10 до +40° С (смазка МС-20 при положительных) температурах и ВНИИНП-25 при отрицательных) оказался стабильным: равным 0,003 для подшипника со средним диаметром сепаратора 100 мм, и равным 0,004 для-подшипника со средним диаметром сепаратора 60 мм. Перед проведением параметрических исследований трения производили приработку подшипников до получения достаточно стабильных значений коэффициента трения, но не менее 5 ч. После приработки исследуемый узел нагружали, затем выдерживали некоторое время при заданной температуре, после чего включали аппаратуру, регистрирующую колебательное движение и усилие -двигательного рычага, и электродвигатель стенда. По истечении 2-3 с работы узла трения на заданном режиме электродвигатель выключали. За счет инерции вращающихся масс двигателя и эксцентрика колеблющиеся детали привода дд полного останова совершают 10-15 циклов постепенно замедляющихся качаний. Продолжительность одного цикла измерений ограничена таким образом, чтобы разогрев рабочих поверхностей от трения практически не сказывался на величине коэффициента трения подшипника. Расшифровкой осциллограмм движения и jviOMenra трения определяли зависимость коэффициента трения подшипника от амплитудного значения скорости скольжения при постоянных значениях величины удельной нагрузки и температуры (рис. 60). Данные измерений, полученных при различных удельных нагрузках и температурах, позволяют построить зависимости коэффициента трения подшипника от скорости скольжения, удельной нагрузки и температуры [47]. Влияние инерционных сил на величину произведения pV. В стендах и лабораторных установках, предназначенных для испытания подшипников в условиях колебательного движения, узлы  Рис. 60. Схема расшифровки осциллограммы момента трения трения, нагруженные внешней силой, могут подвергаться воздействию дополнительных нагрузок, порожденных инерцией колеблю-ш,ихся масс. Обычно эти дополнительные нагрузки малы. Однако при повышенных частоте и амплитуде колебательного движения узлы трения некоторых установок догружаются инерционными силами, сравнимыми по величине с задаваемой внешней нагрузкой. Поэтому при проведении испытания на долговечность необходимо оценить величину инерционных сил и ввести соответствую-ш,ие ограничения параметров колебаний или учесть дополнительные силы при вычислении! действительной величины произведения pV. Так, при работе четырехпозиционной установки (см. рис. 52), узел трения нагружается статическим усилием, развиваемым пружиной, и динамическим усилием, обусловленным инерционностью подвижных масс, причем линии действия статического и динамического усилий примерно совпадают. При этом величина обш,ей нагрузки, действуюш,ей на испытываемый узел, Р = Р,. -f sin со где - величина статического усилия; f - амплитудное значение инерционного усилия. Относительная скорость смеш,ения рабочих поверхностей узла трения достигает максимального значения, когда инерционные силы обращаются в ноль, т. е. сдвиг фаз между колебаниями скорости и нагрузки равен 90°. В соответствии с этим скорость скольжения описывается функцией V = Va cos со, а произЁедение общей нагрузки на скорость скольжения = у„ (р cos со +Sin 2со) . Для определения значения угла со == а, при котором произведение PV достигает наибольшего значения, выражение для PV дифференцируется по углу а, а полученное выражение приравнивается нулю. Зависимость угла а„ от отношений PjPa- : arcsin 4Ра 16Pf Отношение k максимального значения произведения нагрузки на скорость скольжения, определенного с учетом инерционных сил, к величине произведения статической нагрузки на амплитудное значение скорости скольжения PcVa -(Рентах равно: = 4 = cosa + - (rcV)faax Sin 2а„ Рис. 61. Зависимости коэффициента k и Рс угла ttm от отношения -д- am ipai  Зависимости коэффициента k и угла от отношения PJP показаны на рис. 61. В соответствии с полученными результатами параметры колебательного движения, задаваемые для испытания подшипников на изнашивание, ограничивались таким образом, чтобы величина инерционного усилия не превышала одной третьей части величины внешней статической нагрузки (произведение pV увеличивается при этом менее чем на 5%). • Величина амплитудного значения действующего на узел трения инерционного усилия D JgcD а где / - массовый момент инерции деталей, приводимых в движение со стороны узла трения, относительно оси качения; а - амплитуда линейных перемещений узла трения при колебаниях. 5. Изнашивание и трение радиальных и шарнирных подшипников Испытание на изнашивание радиальных подшипников. Подшипники с размерами Dxdxl = 13x10x10 мм, имеющие внутреннюю рабочую поверхность, испытаны на четырехпозиционном стенде (см. рис. 52) в паре с болтами из стали ЗОХГСА {HRC 40, рабочая поверхность хромирована и полирована) и 12ХНЗА (рабочая поверхность цементирована и шлифована, твердость цементированного слоя HRC 60). Параметры колебательного движения: а = 0,262 (15°), V = 9,6 Гц, что соответствует амплитудному значению скорости скольжения Va = 0,075 м/с. Испытания проведены при двух значениях радиальной нагрузки: Р = 40 и Р = \00 кгс (соответствующие значениям р = 40 и 100 кгс/см). Произведение удельной нагрузки на амплитудное значение скорости скольжения составляло при этом 3 и 7,5 кгс/см м/с. Время нормальной работы подшипников в паре с болтами из стали ЗОХГСА на первом режиме составило в среднем 350 ч, на втором режиме - 90 ч (по результатам испытаний восьми пар трения каждого типа). Для подшипников, работающих в паре с болтами из стали 12ХНЗА, аналогичные показатели - 540 и 150 ч. Разница между наибольшими и наименьшими значениями долговечности на первом режиме 200 ч, на втором 35 ч, 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 |