|

|

|

Промышленный лизинг

Методички

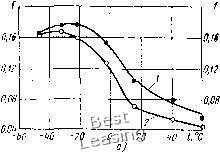

0,16 0.12 Рис. 68. Характеристики сухого трения, полученные на роликовом стенде: 200 т б) h00P,Kr/cM а - зависимости коэффициента треиия от температуры при амплитудном эначеини скорости скольжения (/ - 1 см/с; 2 - 2 мм/с); б - зависимость коэффициента трения от скорости скольжения при температуре 15* С; в-зависимости коэффициента трения от удельной нагрузки при V„ = l см/с J - (-22* С); 2 - (О С); 3 - (-Ь15 С) показателем чего служат приведенные на рис. 71 зависимости температуры вблизи поверхности скольжения (рис. 71, а) и, соответственно, коэффициента трения (рис. 71,6) бронзофторопластового слоя от времени ислытания. Для определения влияния вида наполнителя фторопласта на температурные зависимости коэффициента трения металлофторопластового материала на роликовом стенде испытаны подшипники размерами DxdXl = 56,6x50,6X44,6 мм с толщиной приработочного слоя 0,1 мм. Испытания проведены без смазки при удельной нагрузке на подшипник, равной 400 кгс/см и амплитудном значении скорости скольжения 1 см/с, после 5 ч работы подшипников на указанном режиме. Результаты измерений сведены в табл. 18. Таблица 18 ВЛИЯНИЕ ВИДА НАПОЛНИТЕЛЯ НА КОЭФФИЦИЕНТ ТРЕНИЯ ПОДШИПНИКА ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ Наполнитель Коэффициент трення при температуре, °С

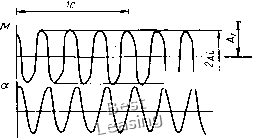

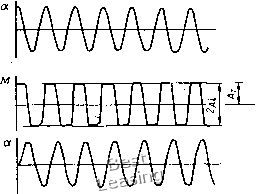

V/ Ч/ ♦ t=20C t=38°C  t = -48°C Рис. 69. Осциллограммы xiyxoro трения подшипника при разных температурах Изменение коэффициента трения металлофторопластового подшипника в зависимости от продолжительности работы и от температуры окружающей среды является существенным недостатком, если подшипник предназначен выполнять роль демпфера в таком ответственном узле, каким является вертикальный шарнир несущего винта вертолета. В этом случае необходимо предусмотреть дополнительные меры с тем,-чтобы свести к минимуму возможную нестабильность демпфирующих свойств. Следует, в частности, ограничить ресурс подшипника с тем, чтобы он работал либо в пределах приработочного слоя, утолщенного до 0,1-0,2 мм, либо по бронзофторопластовому слою, когда толщина приработочного слоя не превышает 0,02. В первом варианте применения коэффициент трения подшипника должен быть увеличен введением во фторопласт-4 повышенного количества наполнителей, таких как свинец или нитрид бора , или комбинированным применением в качестве наполнителей 0.12 Рис. 70. Зависимость коэффициента трения от температуры при работе подшипников всухую после длительной наработки 20. W 60 СС твердых смазок и полимеров, обладающих повышенным трением (например, фторопласта-40). При этом коэффициент трения 40-60° С может быть -itO -20 о подшипника при температурах 4U-bU" L. может быть увеличен в 2 раза (примерно с 0,05 до 0,1), а при низких температурах относительное повышение коэффициента трения оказывается не столь существенным (примерно с 0,18 до 0,23). Наконец, .определенная стабилизация демпфирующих свойств достигается непродолжительной (до 5 ч) приработкой подшипника в реальном узле трения на эксплуатационном режиме работы. Указанными способами можно ограничить изменение коэффициента трения металлофторопластового подшипника, ориентировочно, диапазоном значений 0,1-0,23. ЕсМ по условиям прочности конструкции, использующей металлофторопластовый подшипник-демпфер, и такой диапазон значений является неприемлемо широким, то для уменьшения трения при низких температурах можно предложить следующие пути: введение дополнительной теплоизоляции узла трения; искусственный разогрев подшипника; смазку подшипника. Испытание на трение шарнирных подшипников при возвратно-вращательном движении болта относительно своей, оси проведено на стенде, подобном показанному на рис. 53. Результаты измерений в виде зависимостей коэффициента трения от тем- 60 кО 20 О 0,16 2 и 6 8 гмин 6) 1 « а) 8 t,MUH Рис. 71; Тепловыделение и трение подшипника: а - зависимости температуры от времени непрерывной работы; б - зависимости коэффициента трения от времени. Начальные температуры испытания: ;-(-28»С); 2-(-22°С); з-(--26*С); 4-(+47С) 0,25 0,20 015 0,10 0.05 0.25 0,15 0,10 0 -20 О с) 20 t,r 0,05 О 0,01 0,02 О.ОЗУц.м/с 5) Рис. 72. Характеристики сухого трения шарнирного подшипника: а - зависимости коэффициента треиия от температуры при амплитудных значениях скорости скольжения (/ - 0,04 м/с; 2 - 0,01 м/с); б - зависимости коэффициента трения от скорости скольжения при температурах: / - (-34° С); 2 - (--22 С); 3 - ( - 11 С); 4 (-25» С) пературы и скорости скольжения (р = 100 кгс/см*) показаны на рис. 72. Характер этих зависимостей такой же, как у радиальных подшипников. На этом же стенде исследовано трение шарнирного подшипника при качательном движении его наружного кольца в плоскости оси болта. Оказалось, что в этом случае момент трения шарнирного подшипника примерно на 30% меньше, чем при качательном движении в плоскости, перпендикулярной оси болта. Это объясняется тем, что при движении в плоскости оси болта плечо сил трения для различных участков рабочей поверхности уменьшается от Величины, равной радиусу сферы, до некоторого минимального значения, в то время, как при движении первого типа плечо сил трения практически равно радиусу сферы. Сравнительное испытание на износостойкость и трение металлофторопластовых и бронзовых подшипников при высоких удельных нагрузках. В. М. Горюнов, В. Д. Лимончиков и С. И. Дякин исследовали работоспособность металлофторопластовых свертных втулок конструкции Климовского машиностроительного завода при удельных нагрузках от 300 до 2500 кгс/см* в диапазоне скоростей скольжения 0,2-9,57 см/с в сравнении с работоспособностью подшипника из бронзы Бр. АЖМц10-3-1,5 при тех же условиях [8]. Подшипники испытывали в паре с валом из стали ЗОХГСНА, закаленным до о = 170 кгс/мм* с шероховатостью рабочей поверхности V7, по схеме «колеблющийся вал - неподвижная втулка». Металлофторопластовые подшипники смазывали ЦИАТИМ-201 один раз перед сборкой; в зону трения шарниров с бронзовыми подшипниками смазка вносилась через каждые 150 циклов колебательного движения. Испытания проводили при а = 2; 4; 6; 8; 10 и 15°, что соответствовало V = 3,23; 3,82; 4,41; 5,67; 6,82; и 9,57 см/с, и р = 300; 900 и 1500. кгс/см (величина произведения рУ of 9,69 до 143 кгс/см-м/с). Продолжительность работы на каждом из 18 режимов составляла 150 циклов. Температура, измеряемая на расстоянии 0,5 мм от поверхности трения, достигала при работе бронзового подшипника 178° С, а среднее значение коэффициента трения изменялось при этом в диапазоне 0,1-0,31. Во время работы шарнира с металлофторопластовым подшипником температура достигала 122° С, а средний коэффициент трения оставался в пределах 0,05-0,07. Таким образом, при этих условиях металлофторопластовый подшипник обеспечил более стабильное и низкое трение, а также меньшую температуру. Шарнир с металлофторопластовыми подшипниками был испытан также при р = 2500 кгс/см и V„ = 0,2 см/с. В продолжении 500 циклов качаний коэффициент трения был равен примерно 0,05, а температура рабочей поверхности не превышала 50-60° С. 6. Изнашивание и трение упорных шайб Испытание на износ. На установке торцового трения (см. рис. 51) проведено испытание на износ упорных шайб размерами Dxdxh = 10x6x1,8 мм, имеющих одну рабочую поверхность, при их работе в паре с образцами из стали ЗОХГСА и 12ХНЗА. Толщина приработочного слоя шайб составляла 0,05-0,06 мм, стальные образцы были термически обработаны до твердости HRC 40, а их рабочие поверхности шлифованы. При испытаниях р = 1000 кгc/cм V = 14,6 ГЦ, а = 0,011 (0° 38), что соответствует V„ = 0,5 см/с и рУ = 5 кгс/см м/с (здесь и далее при вычислении амплитудного значения скорости скольжения упорных шайб радиус принимается равным внешнему радиусу шайбы). Испытания вели на базе 2,5 • 10 и 5 10 циклов, что соответствует пути трения 0,5 и 1 км, или времени работы подшипников 50 и 100 ч. Каждую пару образцов, выдержавшую определенное число циклов колебательного движения, с установки снимали. Перед испытаниями образцы промывали в ацетоне. Результаты измерения массового износа образцов в зависимости от числа циклов колебаний приведены в табл. 19. Для определения влияния обработки поверхности контртела на износостойкость исследуемой пары трения проведены испытания упорных шайб при их работе по образцам из стали 12ХНЗА, имеющих хромированную полированную поверхность трения (слой хрома 30-40 мкм, HRC 60, шероховатость обработки У10). После испытаний на базе 5 • 10 циклов колебаний износ шайбы составил 3,8 мг. Из двух образцов, испытанных на базе 5 10 циклов, один полностью разрушился, а износ другого составил 12 мг. Таким образом, увеличение твердости в сочетании с хромированием и понижением шероховатости поверхности сопряженного образца повысило долговечность металлофторопластовой шайбы более чем в 2 раза. 146 Материал Изменение массы образцов (мг) при числе циклов колебательного движения N-IO-

Примечание. Изменение массы стального образца указано в скобках, причем знаку Н- отвечает увеличение массы. Изучение изменения состояния рабочих поверхностей образцов при увеличении их времени работы, а также микрошлифов испытанных шайб и величины линейного износа антифрикционного слоя, определяемой расчетным путем, исходя из данных массового износа (в расчете принимали, что плотность фторопласта с наполнителем равна 2,5 г/см, плотность бронзофторопластового слоя равна 7 г/см, а толщина приработочного слоя составляет 0,05 мм), позволило установить, что процесс изнашивания металлофторопластового материала происходит в соответствии с описанными выше (см. рис. 2) тремя характерными стадиями. На первой стадии процесса изнашивания срабатывается приработочный слой. При этом на стальном контртеле образуется блестящая и гладкая поверхность. Примерно так же выглядит антифрикционная поверхность. Масса стального образца незначительно увеличена в то время, как массовый износ металлофторопластового образца довольно велик. Продолжительность этого периода зависит от толщины приработочного слоя. В описываемом эксперименте приработочный слой срабатывался за первые 10* циклов колебаний, что соответствует скорости изнашивания = 5 мкм/ч или интенсивности линейного износа /д = 0,5 10"*. Вторая стадия процесса изнашивания начинается, когда в контакт со стальным образцом входят отдельные бронзовые частицы металлофторопластового образца. Площадь контакта по бронзе постепенно увеличивается и достигает 70-80% от номинальной площади касания. Кольцевой отпечаток на стальном образце светлеет, а сам стальной образец начинает терять в массе. Линейный износ равен 0,03 мм, что при длительности этой стадии 10* циклов, соответствует скорости изнашивания металлофторопластовой шайбй /т; = 3 мкм/ч, или интенсивности линейного износа Д = -0,3.10-*. Третья стадия процесса изнашивания наступает, когда подпитка поверхностного слоя фторопластом с наполнителем ста-10* 147 ИЗМЕНЕНИЕ МАССЫ МЕТАЛЛОФТОРОПЛАСТОВЫХ И СТАЛЬНЫХ ОБРАЗЦОВ В ПРОЦЕССЕ ИСПЫТАНИИ НА ИЗНОС, мг (р = 1000 кгс/см, pV = Ъ кгс/см.м/с) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||