|

|

|

Промышленный лизинг

Методички

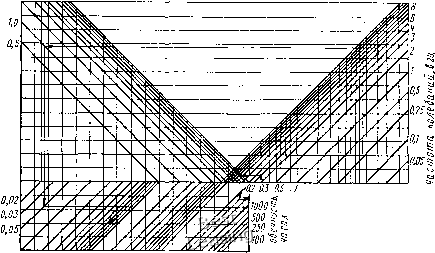

новится недостаточной, чтобы разделять отдельные бронзовые частицы, которые в некоторых местах начинают соединяться между собой, образуя довольно обширные пятна контакта стали с бронзой. При этом условия смазки металлических поверхностей нарушаются, и начинают развиваться явления схватывания бронзы со сталью. Коэффициент трения увеличивается, становится возможным усталостное выкрашивание бронзовых частиц и даже отслаивание бронзового слоя от стальной основы. Все это обусловливает катастрофический износ антифрикционного слоя за время, соответствующее 0,5 10 циклов колебаний. Скорость изнашивания при этом = 100 мкм/ч, интенсивность линейного износа, h = 10- Испытания до полного износа металлофторопластовых образцов на установке торцового трения были проведены при их работе в паре со стальными образцами, закаленными до твердости HRC 60 (рабочая поверхность цементирована на глубину 0,8- 1 мм, материал - сталь 12ХНЗА, шероховатость обработки у8). Удельная нагрузка при испытаниях равнялась 1000 кгс/см*, частота колебательного движения - 14,6 Гц. На режиме испытаний, когда угловая амплитуда колебательного движения задавалась равной 0,043 (2° 30), что соответствует амплитудному значению скорости скольжения У„ = 0,02 м/с и величине произведения pV = 20 кгс/см*-м/с, испытано по три металлофтороплдстовых образца индивидуального производства, производства фирмы «Гласир» (марки «DU») и произёодства Климовского машиностроительного завода. Соответствующие значения времени работы шайб до их полного износа составили: 7 ч 30 мин, 6 ч и 8 ч; 9 ч, 3 ч 10 мин и 9 ч; 39 ч, 4 ч 30 мин и 30 ч. По два образца указанных выше типов испытано при амплитуде а == 0,021 (1° 12), что соответствует значениям У„ = 0,01 м/с и рУ = 10 кгс/см* м/с. На этом режиме до полного износа шайбы работали: 23 ч и 45 ч, 38 и 27 ч, 36 и 114 ч. Результаты проведенных испытаний свидетельствуют о том, что в условиях колебательного движения при высокой удельной нагрузке износостойкость металлофторопластового материала зарубежного и отечественного производства приблизительно одинакова. На стенде осевого шарнира втулки несущего винта вертолета, (см. рис. 57) испытаны шайбы размерами D XdXh = Q9xA2x X 1,5 мм, имеющие рабочую поверхность с обеих сторон, при работе в паре с кольцами из стали ШХ15 {HRC 60, шероховатость обработки V9). При изготовлении шайб в качестве наполнителя фторопласта был использован дисульфид молибдена в количестве 25% По объему, толщина приработочного слоя равнялась 0,08-0,1 мм. Испытываемые шайбы устанавливали в осевой шарнир, заправленный маслом МС-20. В эксплуатационных условиях нагружение упорных шайб осевого шарнира в основном определяется центро-148 бежными силами, развиваемыми лопастью при ее вращении. При стоянке вертолета появляется возможность проникновения смазки между поверхностями трения. Таким образом, в эксплуатации упорный подшипник осевого шарнира работает как бы с периодическим внесением в зону трения смазки. В процессе испытаний на износ периодической разгрузки осевого шарнира не производили, что приближало условия работы металлофторопластовых шайб к условиям сухого трения. Всего испытано три шайбы на режиме с параметрами: р = 135 кгс/см*; а = 0,052; v = 6 Гц (У„ = 0,067 м/с, pV = 9 кгс/см*-м/с). Испытания проводили до полного срабатывания приработочного слоя, когда коэффициент трения упорного подшипника в процессе работы не выходил за. пределы вначений 0,02-0,035. При этих условиях время работы металлофторопластовых шайб составило 250, 270 и 330 ч (скорость изнашивания менее 1 мкм/ч). Испытание на трение упорных шайб. На стенде осевого шарнира втулки несущего винта вертолета исследовано трение упорной шайбы размерами DXdXh = 118x75,5x1,8 мм, имеющей рабочую поверхность с обеих сторон с толщиной приработочного слоя, равной 0,07-0,09 мм, при ее работе в паре с закаленными до твердости HRC 60 кольцами из цементованной стали 12Х2Н4А-СШ (обработка поверхности у9)- Перед проведением измерений произведена кратковременная приработка шайбы. Измерения проводили на режиме качательного движения с угловой амплитудой а = 0,052, частотой v = 4 Гц (У„ = = 6,5 см/с) при р = 300 кгс/см* (осевое усилие Р = \9 200 кгс). Первоначаль,ная температура узла трения 12° С, коэффициент трения шайбы 0,07. После 1 ч работы упорные кольца разогрелись до температуры 100° С, а коэффициент трения металлофторопластовой шайбы понизился до значения 0,015. Одновременное измерение коэффициента трения и температуры вблизи рабочей поверхности позволило построить график зависимости коэффициента трения шайбы от температуры (рис. 73, а). Проведено также испытание по определению влияния на коэффициент трения скорости скольжения и удельной нагрузки. Соответствующие результаты этих испытаний приведены на рис. 73, б (где по оси абсцисс отложено амплитудное значение суммарной скорости скольжения по обеим поверхностям металлофторопластовой шайбы) и на рис. 73, в. Обращает на себя внимание значительное, более чем в 2 раза, уменьшение • коэффициента трения плоской металлофторопластовой шайбы при увеличении удельной нагрузки от 50 до 400 кгс/см*. Близкие к представленным выше зависимости коэффициента трения от температуры, удельной нагрузки и скорости скольжения получены при испытании шайб размерами DXdXh = = 69x42x1,5 и 82x45x2 мм при их работе в паре с кольцами из стали ШХ16. Определено также влияние смазки на коэффициент трения шайбы, имеющей меньшие размеры. Были проведены испы-  о гд Ад во во t. С а)  0,1 Z 0.08 0,04 Z0 40 ВОмф Рис. 7. Зависимости коэффициен-°J та сухого трения упорной шайбы: а - от температуры; б - от скорости скольжения при температуре 5° С; в - от удельной нагрузки при температуре 12° С и амплитудных значениях скорости скольжения / - 6,5 см/с; 2 - 1 мм/с. тания ЭТОЙ шайбы при ее нагруженли осевым усилием 4500 кгс на режиме качательного движения с угловой амплитудой а = = 0,052, частотой v = 6 Гц (р = 185 кгс/см, У„ = 0,065 м/с.) Первоначальная температура узла трения соответствовала комнатной. Сравнение результатов измерения, проведенного при испытаниях всухую и при наличии в осевом шарнире масла МС-20, показало, что смазка приводит к сунественному уменьшению коэффициента трения упорного подшипника только в первые 10-15 мин. работы. На рис. 74 показана зависимость коэффициента трения шайбы от времени при работе со смазкой (сплошная линия) и без смазки (пунктирная линия). Трение стабилизируется после 1 ч работы шайбы. После 2" ч работы со смазкой кратковременно разгрузили узел трения и коэффициент трения металлофтороплас-стовой шайбы снизился. Однако уже через 20 мин коэффициент трения восстановился на прежнем уровне. 0,04 0,02 О Рис. 74. Зависимость коэффициента трения упорной шайбы от времени непрерывной работы со смазкой МС-20 и всухую 7. Оценка долговечности подшипников в условиях колебательного движения и пути повышения долговечности. Оценка долговечности металлофторопластовых подшипников, предназначенных для работы без смазки в узлах колебательного движения, производится на основе ожидаемой в условиях эксплуатации величины произведения pV. При статическом нагружении эта величина определяется произведением удельной нагрузки на амплитудное значение скорости скольжения; в том случае, когда действующая нагрузка существенно непостоянна, долговечность оценивают на основе величины (pV)niax, определенной с учетом сдвига фазы между колебаниями удельной нагрузки и скорости скольжения. По результатам проведенных испытаний нормальная работа металлофторопластовых подшипников в течение 1000 ч обеспечивается, если величина произведения pV не превышает значений 1,4-2,2 кгс/см-м/с. Меньшие значения pV служат для оценки долговечности крупногабаритных тяжелонагруженных подшипников, в которых наиболее сильно проявляются краевые эффекты, связанные с неравномерностью нагружения подшипника по его длине, а большие значения pV служат для оценки долговечности небольших и относительно мало нагруженных подшипников. Указанные значения произведения pV согласуются с результатами исследований М. Нила [90], который ограничивает область работоспособности металлофторопластовых подшипников при колебательном движении в условиях сухого трения, как показано на рис. 75. Прямой участок линии, Ограничивающей область работоспособности, соответствует постоянной величине 3,5 кгс/см -м/с. Однако ЭТО условие сохраняется только для умеренных удельных нагрузок, изменяющихся от 1 до 100 кгс/см. С повышением удельной нагрузки допускаемая величина Ттроизведения pV уменьшается, и при удельной нагрузке 400 кгс/см она становится равной 2 кгс/см-м/с. Работоспособность металлофторопластовых подшипников сохраняется в течение некоторого времени при значениях величины pV, превышающих 100 кгс/см-м/с [8]. Для оценки долговечности подшипника в зависимости от величины произведения p.isc/im удельной нагрузки на скорость скольжения может быть использована следующая фор- уд мула: . - А (P)Lx .-:- 0,1 Рис. 75. Область работоспособности металлофторопластовых подшипников при колебательном движе- ™ нни без смазки по данным М. Нила [90]  0.005 0.05 0,5 Vmaf,Mlc 151 Шана подшипника,6 см г 3 156 810  2 3 5 Ю 20 3050 ИглоВая амплитиЗа K0MeSanua,6 zpaS. 0,1 0,2 0,5 to 2,0 5,0 10 20 30 50 Радиальная нагрузка, 6гс Рис. 76. Номограмма для оценки долговечности подшипников, работающих без смазки где т - оценка ожидаемой долговечности подшипника, ч; (plOmax - максимальная величина произведения удельной нагрузки на скорость скольжения, кгс/см*-м/с; А - эмпирический коэффициент, принимаемый равным 2000 при оценке долговечности упорных шайб и тяжелонагруженных радиальных подшипников, и принимаемый равным 5000 при оценке долговечности небольших мало-нагруженных радиальных подшипников. При выборе размеров радиального подшипника на этапе проектирования можно пользоваться номограммой, показанной на рис. 76, которая построена исходя из величины коэффициента А = 5000. Номограмма позволяет определить ожидаемую долговечность подшипника по заданным параметрам колебательного движения, нагрузке-и длине подшипника, как это показано стрелками для значений а = 0,3° (0° 18), v = 4 Гц, / == 9 см, Р = = 24 ООО кгс и а = 15°, v = 6 Гц, I = \ см, Р = 50 кгс. С другой стороны, по заданной долговечности с использованием известных значений нагрузки и параметров колебательного движения может быть определена длина подшипника. Если полученная длина больше размера, равного удвоенному диаметру подшипника, величину диаметра целесообразно увеличить во избежание чрезмерной неравномерности нагружения подшипника. За время нормальной работы металлофторопластового подшипника его линейный износ обычно не превышает величины, определяемой по формуле Ah = 8 + 0,03 мм, где б - толщина приработочного слоя подшипника. В тех случаях, когда конструкция узла трения допускает возможность повышенных значений линейного износа, толщина приработочного слоя может быть увеличена до 0,1-0,2 мм. При этом осреднеНное значение скорости изнашивания приработочного слоя может быть оценено величиной 0,2 мкм/ч для режима работы, характеризующимся pV =1,4 кгс/см*-м/с. Для работы с pV = - 4 5 кгс/см*.-м/с скорость изнашивания приработочного слоя оценивается значением 7. = 1 -ь5 мкм/ч. Периодическое внесение смазки в зону трения значительно снижает скорость изнашивания как приработочного, так и бронзофторопластового слоя, а нормальная работа подшипника сохраняется в процессе изнашивания антифрикционного слоя на всю его глубину. Соответственно увеличивается и долговечность подшипника. Пути повышения долговечности. Повышение износостойкости, грузоподъемности и долговечности металлофторопластовых подшипников может быть достигнуто: улучшением состава композиции фторопласта с наполнителем; применением порошков бронзы с улучшенными антифрикционными свойствами и более стабильных по гранулометрическому составу; совершенствованием технологического процесса изготовления подшипников, а также некоторых конструкций узла трения. Из наиболее реальных способов, обеспечивающих значительное повышение грузоподъемности и долговечности подшипников, следует остановиться на двух. Один из них связан с подбором наиболее рациональной геометрии подшипника, второй способ основан на принципе использования в узле трения нескольких одновременно работающих рабочих поверхностей («многоповерхностный подшипник»). Выбор рациональной геометрии подшипника. В тяжелонагру-женных радиальных подшипниках более интенсивно изнашиваются рабочие участки, прилегающие к торцам втулок, и разрушение антифрикционной поверхности обычно начинается с краев подшипника (краевой эффект). Это явление в основном вызывается неравномерностью нагружения радиального подшипника по его длине. Например, в часто встречающемся сопряжении типа «ухо - вилка» радиальный подшипник обычно устанавливается в проушине, расположенной по оси симметрии сопряжения. При этом соединяющий относительно подвижные детали вал, опертый на концах, прогибается под воздействием внешней Нагрузки таким образом, что его центральный участок отходит от поверх-ности подшипника, причем края подшипника в соответствующей степени перегружаются. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 |