|

|

|

Промышленный лизинг

Методички

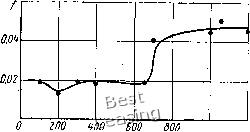

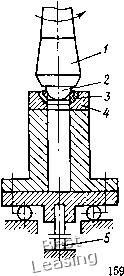

Рис. 77. Неравномерность срабатывания рабочего слоя подшипника по его длине: а - общий вид (Х0,8); б - вид поверхности наиболее нагруженного участка (Х40); в - микрошлиф поперечного сечения наиболее нагруженного участка (ХЮО); г - внд поверхности центрального участка На рис. 77 показан общий вид рабочей поверхности радиального подшипника размерами D X d X / = 78 X 70 X 100 мм после его работы в течение 500 ч под воздействием радиальной нагрузки Р = 26000 кгс, при колебательном движении с угловой амплитудой а = 0,0058 и частотой v = 4,8 Гц {pV= 2 кгс/смХ Хм/с). Подшипник испытывали в сопряжении типа «ухо - вилка», причем вал сопряжения имел в сечении размеры D X d = 70 X X 56 мм. На краях подшипника отмечается значительный износ бронзофторопластового слоя (рис. 77, б и 77, s). В то же время видно, что центральный участок подшипника, занимающий половину всей его длины, практически не работал - на нем заметны лишь незначительные следы скольжения по приработочному слою (рис. 77. г). > . С целью уменьшения неравномерности нагружения данного подшипника его внутренняя, сопрягаемая с валом, поверхность была выполнена с коническими участками. Длина каждого конического участка, расположенного на краю втулки, составляла одну треть от длины подшипника, угол конусности был равен 0°20. При этом, центральная часть внутренней поверхности подшипника осталась без изменений. Испытания такого подшипника, проведенные на указанном выше режиме, но при увеличенной до одного градуса амплитуде качаний (pF = 6 кгс/см-м/с) на базе 100 ч показали, что введение конических участков в конструкцию обеспечивает практически равномерное по длине нагружение радиального подшипника. Рациональную геометрию подшипника следует подбирать применительно к конкретным условиям его нагружения в различных узлах трения. Применение многоповерхностного подшипника. Значительное увеличение допустимых при заданной долговечности значений произведения удельной нагрузки на скорость скольжения может быть достигнуто применением металлофторопластовых подшипников с несколькими, одновременно работающими рабочими поверхностями. Одним из удачных является использование такого «многоповерхностного» подшипника в конструкции подпятника Ч Упорный многоповерхностный подшипник выполнен в виде пакета плавающих чередующихся между собой металлофторопластовых и промежуточных стальных шайб. Металлофторопластовые шайбы имеют рабочую поверхность с обеих сторон. Рабочим слоем при этом может являться приработочный слой металлофторопластового подшипника, толщину которого целесообразно увеличить до 0,1-0,2 мм. Одновременное включение в процесс скольжения многих рабочих поверхностей обусловливается тем, что при увеличении скорости скольжения значительно возрастают силы трения, особенно когда подшипник работает по слою фторопласта с наполнителем. Парытрения, которым сообщена повышенная, по сравнению с другими парами, скорость, тормозятся соответственно увеличенным моментом трения и передают движение парам, имеющим меньшую скорость и меньший момент сопротивления движению. Таким образом, качательное движение, передаваемое шарнирным соединением, распределяется между несколькими рабочими поверхностями так, что амплитудное значение скорости скольжения и соответственно величина pV уменьшаются пропорционально числу рабочих поверхностей. При увеличении числа рабочих поверхностей в многоповерхностном подшипнике его момент трения уменьшается за счет уменьшения динамической составляющей коэффициента трения металлофторопластового материала. Соответственно, влияние числа рабочих поверхностей на момент трения тем более существенно. 1 Савинский Ю. Э. Противофлаттерный подшипник-демпфер. Авт. евид. № 149680. Бюллетень изобретений, 1969, № 2, с. 184.  Рис. 78. Зависимость коэффициента трения упорного многопоеерхностного подшипника от наработки чем больше ампл-итуда колебаний, передаваемая подшипником. Испытания упорных много-на износ проведены на стенде поверхностных подшипников осевого шарнира втулки несуш,его винта вертолета (см. рис. 57) в условиях, характерных для условий эксплуатации этих шарниров. Испытан упорный подшипник, состоящий из четырех металлофторопластовых щайб размерами D X d X /I = 82 X 45,5 X 1,8 мм и трех промежуточных стальных шайб размерами 82 X 45,5 X X 0,4 мм. Металлофторопластовые шайбы имели рабочую поверхность с обеих сторон, толщина приработочного слоя находилась в пределах 0,08-0,1 мм. Промежуточные кольца были изготовлены из полированной стали СтЮ с твердым покрытием хромом толщиной 4-5 мкм. Испытания продолжительностью 1200 ч прове* дены при следующих параметрах режима работы: Р = 7700 кгс (р = 2 О кгс/см*), а = 0,0435 (2° 30), v = 4,6 Гц (У„ = = 0,052 м/с, рУ = 11 кгс/см*.м/с). Испытания проведены при наличии в осевом шарнире масла МС-20 без разгрузки узла трения. В процессе работы масло в шарнире разогревалось до температуры 60-90° С. Зависимость коэффициента трения подшипника от времени его работы показана на рис. 78. В продолжении 700 ч работы коэффициент трения подшипника был равен примерно 0,02. Затем коэффициент трения увеличился до значений 0,04-0,05. Осмотр показал, что приработочный слой на всех металлофторопластовых шайбах сработался до обнажения вершин сферических бронзовых частиц на некоторых участках шайб. Упорный подшипник, состоящий из четырех металлофторопластовых и трех промежуточных стальных шайб с размерами, соответственно, 69 X 42 X 1,5 и 69 X 42 X 1 мм, испытан при следующих параметрах: Р = 5500 кгс, а = 0,052, v = 6 Гц (р = = 235 кгс/см*, Va = 0,065 м/с, pV = 15,5 кгс/см*-м/с). При изготовлении металлофторопластовых шайб в качестве наполнителя фторопласта был использован дисульфид молибдена в количестве 25% по объему, толщина приработочного слоя составляла 0,05-0,07 мм. Промежуточные шайбы изготовляли из стали ЗОХГСА, термически обрабатывали до твердости HRC 40 и притирали до шероховатости рабочей поверхностиуЭ. Испытываемый пакет помещали между боковыми упорными кольцами из стал» ШХ15 {HRC 60, шероховатость поверхностиуЭ). Полное сраба-156 тывание -приработочных слоев упорного подшипника при этих испытаниях произошло за время 500 ч. Коэффициент трения подшипника оставался в пределах 0,03-0,04. Проведены. испытания упорного подшипника, состоящего из пяти металлофторопластовых и четырех промежуточных шайб размерами, соответственно 118 X 75,5 X 1,8 и 18 X 75,5 X 0,25 мм. Толщина приработочного слоя металлофторопластовых шайб составляла 0,0&-0,07 мм. Промежуточные шайбы изготовляли из полированной стальной ленты. Испытываемый подшипник устанавливали между боковыми упорными кольцами из стали 12Х2Н4А-СШ с цементированными рабочими поверхностями (твердость цементи-. рованного слоя HRC 60, шероховатость обработки у9). Испытания этого подшипника проведены при следующих параметрах режима работы: Р = 20000 кгс; а = 0,435; v = 4 Гц (р = 300 кгс/см*; Va = 0,065 м/с; pV = 19,5 кгс/см*• м/с). Первые 400 ч упорный подшипник испытывали при отрицательных температурах окружающего воздуха, причем осевой шарнир был заправлен маслом ВНИИНП-25, а последние 300 ч - при комнатной температуре и при смазке осевого шарнира маслом МС-20. К концу испытаний коэффициент трения подшипника возрос до 0,06-0,07. За 700 ч работы подшипника приработочный слой металлофторопластовых шайб сработался полностью до обнажения бронзы. Осмотром выявлено также разрушение одного промежуточного стального кольца. Видимо, промежуточные шайбы нагружаются разрывающими усилиями из-за неравномерности распределения сил трения по периметру шайб, особенно во время, когда на некоторых участках рабочей поверхности обнажается бронза. В связи с этим имеются определенные ограничения минимальной толщины промежуточных шайб по условиям их прочности. Проведенные испытания показали, что при весьма тяжелых условиях нагружения долговечность многоповерхностного упорного подшипника сравнима и даже превосходит долговечность лучших из .применяющихся для колебательного движения с малыми амплитудами упорных роликоподшипников. Использование многоповерхностных подшипников существенно расширяет область работоспособности металлофторопластовых подшипников, работающих при колебательном движении без смазки. Более сложной является проблема создания многоповерхностных радиальных подшипников, поскольку из-за различия диаметров втулок, составляющих такой подшипник, моменты, оказывающие сопротивление движению этих втулок, существенно различаются. Тем не менее, предварительные испытания показали, что при достаточно большой амплитуде качаний применение дополнительных рабочих поверхностей повышает грузоподъемность/ также и радиального подшипника. Радиальный подшипник, состоящий из вставленных одна в другую двух металлофторопластовых и одной промежуточной стальной втулки был испытан на износ на стенде радиальных подшип-. НИКОВ (см. рис. 53). Металлофторопластовые втулки размерами D X X / = 44 X 40 X 32 и 38 X 34 X 32 мм, имели антифрикционное покрытие на внешней и внутренней поверхностях с толщиной приработочного слоя 0,05-0,07 мм. Содержание дисульфида молибдена во фторопласте составляло 25% по объему. Промежуточная стальная втулка размерами D X d X I = 39,5 X X 33,5 X 32 мм- была изготовлена из стали ЗОХГСА {HRC 40, шероховатость обработки рабочих поверхностейу8). Перед сборкой рабочие поверхности подшипника были смазаны тонким слоем консистентной смазки ЦИАТИМ-203. Сопряженные с многоповерхностным радиальным подшипником вал и охватывающая втулка были изготовлены из стали ЗОХГСА, твердостью HRC 40, а их рабочие поверхности шлифовали. Вал, кроме того, был хромирован. В узел трения устанавливали два испытываемых радиальных подшипника. Нагрузка на оба подшипника составляла 9500 кгс, качательное движение происходило с а = 1,5° и v = 4,2 Гц, что собтветствует р = 480 кгc/cм Va = 0,0116 м/с (последние данные относятся к поверхности втулки, сопряженной с валом) и pV = 5 кгс/см-м/с. Испытания проведены на базе 440 ч. Осмотр показал, что поверхность с наибольшим радиусом трения не участвовала в работе. На остальных рабочих поверхностях приработочный слой был сработан почти на всю глубину. Равномерное включение в процесс относительного движения всех рабочих поверхностей радиального подшипника можно достигнуть уменьшением трения поверхностей большего радиуса либо введением различных наполнителей во фторопласт, либо изменением геометрии подшипников (в частности, последовательным уменьшением ширины втулок большого диаметра с соответствующим увеличением на них удельных нагрузок, что обуслов- ливает уменьшение коэффициента трения.) В некоторых случаях может оказаться целесообразным использование механических устройств, обеспечивающих принудительное включение в работу всех рабочих поверхностей многоповерхностного подшипника. Применительно к радиальному подшипнику это может быть Осуществлено введением, например, имеющих определенные зазоры продольных шлицевых соединений между всеми рабочими поверхностями. Тогда каждая рабочая поверхность будет иметь возможность относительного (с соседней рабочей поверхностью) движения только в пределах предусмотренного углового зазора, а дальнейшее движение будет происходить по следующей рабочей поверхности. Поверхность наибольшего радиуса при этом должна иметь возможность неограниченного скольжения для обеспечения подвижности шарнира при любых возникающих при эксплуатации амплитудах качательного движения или при других возможных движениях. ГЛАВА VI Служебные свойства металлофторопластовых подшипников при вращательном движении 1. Лабораторные установки и стенды Известно большое количество установок и методик испытания самосмазывающихся материаловподшипников скольжения. Часть из них описана в работах И. Я. Альшица с сотрудниками [1]. Здесь рассмотрим лишь установки и стенды, на которых проводились исследования металлофторопластовых подшипников. Установка, реализующая трение по схеме «стальной шарик - сферическая пята» (рис. 79). Возможность проведения испытания на трение по данной схеме предусмотрена в конструкции четырехшариковой машины КТ-2 и в машине МАСТ-1, являющейся промышленным вариантом установки КТ-2 [33]. Шарик 2 из стали ШХ15, закрепленный в державке 1, вращается с постоянной скоростьюл Нижний образец 3, имеющий кольцевой поясок, закреплен в державке 4, удерживаемой от проворота упругим элементом 5, угол закручивания которого пропорционален. моменту сил трения. При частоте вращения 1 об/мин и диаметре шарика, равном 19 мм обеспечивается скорость скольжения, равная 0,0004 м/с. Электронагреватель создает температуру на рабочих образцах до 400° С. Стенд, реализующий трение по схеме «вращающийся вал - неподвижная втулка» (рис. 80) предназначен для Проведения испытания радиального подшипника на износ й трение при работе без смазки и небольших значениях удельной нагрузки. Испытываемый подшипник 3 запрессовывается в корпус 2 и консольно устанавливается на вал 4, который приводится во вращение с постоянными .оборотами от электродвигателя с редуктором 1. Нагрузка на подшипник создается грузом 5, подвешиваемым к корпусу подшипника. Момент сил трения определяется по углу отклонения груза. Рис. 79. Установка, реализующая трение по схеме «стальной шарик - сферическая пята»

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 |