|

|

|

Промышленный лизинг

Методички

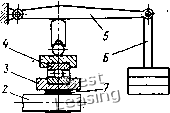

Рис. 80. Схема испытания «вращающийся вал - неподвижная втулка» Рис. 81. Схема узла трения Испытательной головки десяти-, позиционного" стенда Десятипозиционный стенд, разработанный А. И. Ефимовым [19], предназначен для испытания на трение и износ подшипников, изготовленных из металлофторопластовой ленты. Стенд имеет две платформы, на каждой из которых установлено по пять испытательных головок. На рис. 81 схематически изображён узел трения испытательной головки. Испытываемый подшипник 7, предварительно запрессованный в корпус 5, консольно устанавливается на валу 2. Вал приводится во вращение электродвигателем через клиноременную передачу. Нагрузка на узел трения может создаваться двумя способами. Один способ, предусматривающий .использование гидравлической месдозы конструкции Н. П. Истомина, позволяет нагружать подшипник усилием до 500 кгс. Недостатком месдозы является возможность изменения величины развиваемого ею усилия в процессе работы при нагреваний масла и вследствие недостаточной герметичности уплотнений. При другом способе нагружение узла трения осуществляется, как показано на рис. 81, при помощи груза 6 и рычажного устройства 5. Грузовое рычажное устройство позволяет нагружать подшипник усилием до 120 кгс. Момент трения испытываемого подшипника измеряется либо посредством упругого элемента /, препятствующего повороту Корпуса 3 относительно наружного кольца шарикоподшипника 4, либо по величине деформации кручения вала при помощи тензо-датчиков и ртутно-амальгамированного токосъемника.. Для определения линейного износа узел трения оснащен ры-чажно-индикаторным устройством, позволяющим измерять смещение вала относительно испытываемого подшипника. На одной из десяти головок стенда предусмотрена возможность поддержания определенной температуры узла трения в диапазоне 20-300° С. Для этого внутри корпуса подшипника устанавливается электрический нагреватель, включенный в автоматизированный терморегулируемый электрический контур, включающий стабилиза- 160 - " тор напряжения, автотрансформатор, вольтметр, потенциометры и реле. Температура измеряется на расстоянии 0,2-0,3 мм от поверхности трения вращающегося вала при помощи хромель-копелевых термопар, токосъемника и осциллографа Н-700 с усилителем ТА-5. Частота вращения вала может устанавливаться в диапазоне значейий 40-4000 об/мин. Предусмотрена также возможность установки валов диаметром от 15 до 40 мм, для чего консольный вал. выполнен -еменным. Особенность реализованной на данном стенде схемы испытаний заключается в плохих условиях теплоотвода из зоны трения (теплоотдача от корпуса подшипника происходит через шарикоподшипник). Машина для испытания материалов на трение и изнашивание в широком диапазоне атмосферных условий [13], разработанная А. П. Дорошуком, предназначена для проведения испытания на трение и износ радиального подшипника по схемам «вал - втулка» и «вал - частичный вкладыш» при различных атмосферных условиях. В машине узел трения, представляющий собой испытываемый подшипник, закрепленный в корпусе и установленный на валу находится внутри термокамеры с электронагревателем и охладителем. Для охлаждения используется жидкий азот, поступающий из сосуда Дьюара под действием избыточного давления. » Заданная температура поддерживается автоматически с помощью специальных, терморегуляторов, температура в образцу измеряется хромель-копелевыми термопарами. Повышенная относительная влажность внутри термокамеры создается смешением в определенных количествах сухого и влажного воздуха. Кинематика машины позволяет проводить испытания при частоте вращения вала от 0,5 до 2500 об/мин, а нагрузочное устройство способно создавать на испытываемый подшипник усилие до 1000 кгс. 2. Испытание на изнашивание материала марки «DP» [87] Испытание на износ радиальных подшипников проводили на стенде (рис. 80). Упорные плоские шайбы испытывали по схеме торцового трения. Втулки с внутренним диаметром от 9,5 до 25,4 мм испытывали при воздействии на них радиальной нагрузки до 70 кгс. Частоту вращения вала изменяли от 250 до 6000 об/мин. Диапазон изменения величин удельной нагрузки и скорости скольжения составлял при этом, соответственно, 0,8-21 кгс/см* и 0,2-2,5 м/с. Упорные шайбы, имеющие размеры наружного и внутреннего диаметров, соответственно, 40 и 23 мм подвергали нагружению осевым усилием до 114 кгс, создаваемым гидравлическим устройством. Наибольшая удельная нагрузка при этом была 13,5 кгс/см*, а скорость скольжения изменялась в диапазоне значений 1,22-4,94 м/с. В процессе испытания определяли: влияние скорости скольже-, . ния, удельной нагрузки, произведения удельной нагрузки на скорость скольжения, химического состава бронзовых частиц, 11 А. П. Семенов, Ю. Э. СавннскнЯ 161 толщины приработочного слоя, пористоти бронзовой матрицы, состояния поверхности контртела и размеров подшипников на их долговечность в условиях работы при вращательном движении без смазки. Состав пористой матрицы. Влияние состава пористой матрицы на износостойкость материала выявлено испытаниями упорных шайб, подвергнутых осевому нагружению до удельных нагрузок 2,1 и 4,2 кгс/см при скорости скольжения 1,68 м/с. Результаты сравнительных испытаний различных матриц, заполненных фторопластом, приведены в табл. 20. Испытания проводились до линейного износа шайб, равного 0,125 мм. Пористость матрицы. Зависимость долговечности материала от объемного соотношения фторопласта и бронзы в бронзо-фторопластовом слое определяли при испытаниях упорных шайб, имеющих толщину приработочного слоя 0,005 мм. Заполнение пор матрицы фторопластом достигали вакуумной пропиткой. Испытания проводили при величине произведения удельной нагрузки на скорость скольжения 3,56 кгс/см-м/с, до получения линейного износа 0,125 мм. Получили зависимость долговечности от величины объемного соотношения фторопласта и бронзы, которая в полулогарифмических координатах (по одной оси откладывается величина объемного соотношения в обычных координатах, а по другой - время работы подшипников в часах в логарифмических координатах). изображается прямой линией. Увеличение объемной доли фторопласта от 10 до 20 и 30% привело к соответствующему увеличению долговечности материала от 6 до 25 и 100 ч. Полученные результаты испытаний дали основание для предположения, что обычное для металлофторопластового материала отношение объема фторопласта к объему бронзы, Таблица 20 РЕЗУЛЬТАТЫ ИСПЫТАНИЯ НА ИЗНОС МАТЕРИАЛА с РАЗЛИЧНЫМ СОСТАВОМ МАТВИЦЫ Состав матрицы

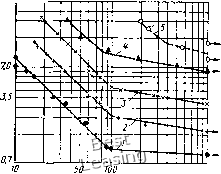

Время (ч) срабатывания шайбы на глубину 0,125 мм при значениях удельной нагрузки, кгс/см Рис. 82. Зависимость долговечности упорной шайбы «DP» от толщины б приработочного слоя равное 32%, близко к оптималь-ному, причем оптимальное значение объемного соотношения должно быть несколько выше. Эти же испытания показали, что толщина бронзофторопластового слоя в пре- о делах 0,25-1,25 мм не влияет на износостойкость материала. Несущественным оказалось и наличие в бронзовой матрице заполненных воздухом пор, если их объем не превышал 9%, а соотношение объемов фторопласта и бронзы оставалось неизменным. Толщина приработочного слоя. Проведено испытание на износ упорных шайб с толщиной приработочного слоя, изменяющейся в пределах О-0,07 мм при скорости скольжения 1,68 м/с и удельной нагрузке 3,85 кгс/см, что соответствует произведению pV= = 6,5 кгс/см-м/с. Результаты испытания изображены на графике, приведенном на рис. 82. Утолщение приработочного слоя от пренебрежимо малого значения до 0,01 мм приводит к повышению долговечности примерно в четыре раза. Увеличение толщины приработочного слоя сверх 0,035 мм практически не сказывается на долговечности материала. Соотношение между величиной линейного износа и временем работы. Испытания втулок диаметром 15,9 мм при однонаправленной нагрузке и произведении удельной нагрузки на скорость скольжения, изменяющимся от 1,85 до 2,85 кгс/см-м/с показали, что кривая износа материала имеет вид, показанный на рис. 2. При указанных значениях pV длительность периода приработки подшипников не превышает 40 ч. Период нормальной работы с минимальной интенсивностью изнашивания длится 100 ч при величине = 2,85 кгс/см-м/с и 300 ч при величине pF = Таблица 21 РЕЗУЛЬТАТЫ ИЗМЕРЕНИЯ ИЗНОСА ВТУЛОК ПОСЛЕ РАБОТЫ 1000 ч ПРИ pV = 1,85 кгс/см»м/с

Р, кгс/см 55--  0,51 о.гч 0.15 o,os 500 Г,ч Рис. 83. Зависимости долговечности втулок «DP» от удельной нагрузки при скорости скольжения, м/с: ;-2,51; 2-1,25; J-0,63; -0,33; 5-0,2 2.1 5,5 21 Р,кес/сн Рнс. 84. Область ра,ботоспособ-ности втулок «DP» в течение 1000 ч при pV = 2,07 кгс/см-м/с = 2,32 кгс/см*-м/с. Втулки (20 шт), испытанные на базе 1000 ч приpV = 1;85 кгс/см*-м/с, выдержали испытания без разрушения. Результаты испытаний, характеризующ,ие износ втулок, приведены в табл. 21. Зависимость долговечности от нагрузки и скорости скольжения. Испытания подшипников диаметром 15,9 мм и шириной 19 мм в диапазоне удельных нагрузок 0,84-22,4 кгс/см* и скоростей скольжения 0,2-2,5 м/с, проведенные до начала, ускоренного изнашивания материала, позволили выявить зависимости времени т нормальной работы подшипников от удельной нагрузки.при нескольких значениях скорости скольжения (рис. 83). При рУ 2,86 кгс/см*-м/с соотношение между этой величиной и долговечностью описывается выражением т = 250 pV На более легких режимах В логарифмических координтах скорости скольжения и удельной нагрузки область работоспособности испытанных втулок втечение 1000 ч ограничивается наклонной линией, соответствующей величине произведения pV =2,07 кгс/см*-м/с, как это показано на рис. 84. Размер втулок. Проведены сравнительные тюпытания на износ втулок длиной 19 мм, диаметры которых равнялись 9,5, 15,9 и 22,2 мм. Испытания вели при постоянной частоте вращения Таблица 22 результаты испытания на износ подшипников разных диаметров при четырех значениях. величины произЬедения pV

вала, равной 750 об/мин и различных нагрузках. Полученные при испытаниях результаты приведены в табл. 22. Время до достижения предельно допустимого износа подшипника прямо пропорционально его диаметру. Благоприятное влияние масштабного фактора связано, видимо, с улучшением условий теплоотвода при увеличении размеров узла трения. Долговечность при действии вращающейся относительно подшипника нагрузки. На рис. 85 дана зависимость долговечности подшипника от величины произведения pV, полученная по результатам испытания на износ, когда радиальная нагрузка не оставалась однонаправленной, а вращалась по, отношению к подшипнику, диаметр которого равнялся 15,9 мм. При pV >3,2 кгс/см*-м/с соотношение между этой величиной и долговечностью описывается выражением На более легких режимах 4,5 pV Долговечность подшипников, работающих под воздействием вращающейся нагрузки, увеличивается более чем вдвое по сравнению с долговечностью подшипников, работающих под PV, кгс/см-м/с воздействием однонаправленной нагрузки. Это объясняется, ви- 45 димо тем, что при вращении нагрузки более чем в 2 раза уве- Ри"с. 85. Зависимость долговечности втулок «DP» от величины pV при нагрузке, вращающейся относительно зо J0~ вала J00 500 г,ч 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 [ 26 ] 27 28 29 30 31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||