|

|

|

Промышленный лизинг

Методички

Материал контртела Долговечность (ч) при pV, кгс/см-м/с

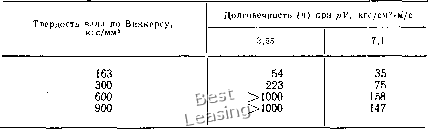

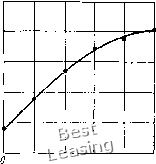

Мягкая сталь........ Сталь, плакированная свинцом Сталь, покрытая фторопластом Сталь, покрытая MoS.j . . . . Хромированная сталь • . . . . Фосфатированная сталь . . . Анодированный алюминий . . Сталь, плакированная оловом Спеченная свинцовая бронза Медь.......... . . Таблица 24 РЕЗУЛЬТАТЫ ИСПЫТАНИЯ РАДИАЛЬНОГО ПОДШИПНИКА ПРИ ЕГО РАБОТЕ В ПАРЕ СО СТАЛЬНЫМ ВАЛОМ РАЗЛИЧНОЙ ТВЕРДОСТИ  личивается площадь контакта рабочих поверхностей пары трения. Материал и твердость сопряженной детали. Для определения влияния, которое оказывает- на долговечность материала подшипника материал сопряженной детали, проведены испытания на износ до разрушения упорных шайб при двух значениях величины pV. Результаты испытаний приведены в табл. 23. В табл. 24 приведены данные, иллюстрирующие влияние твердости вала на долговечность радиального подшипника. Увеличение твердости вала от HV 163 до HV 600 значительно увеличивает время нормальной работы подшипника. Дальнейшее повышение твердости влияет незначительно. При всех описанных выше испытаниях втулок и шайб из материала «DP», кроме оговоренных случаев, сопряженные с подшипниками детали выполняли из мягкой стали, причем их рабочие поверхности притирали тонкой карборундовой пастой или шлифовали абразивной бумагой с окончательнойпромывкой в растворителе. Испытания вели без приработочных режимов до износа 0,125 мм или до возникновения явления заедания. 3. Служебные свойства подшипников марки «DU» Испытание подшипников на износ с внутренним диаметром 15,9 мм проведено по схеме «вращающийся вал - неподвижная втулка», приведенной на рис. 80 [94]. Подшипники работали в паре с валом из незакаленной стали. Частота вращения вала равнялась 750, 1500 и 3000 об/мин, что соответствует скорости скольжения 0,625, 1,25 и 2,5 м/с. Результаты испытаний, приведенные на рис. 86, свидетельствуют, что имеется линейная зависимость между логарифмами длительности нормальной работы и величиной произведения удельной нагрузки на скорость скольжения. Работоспособность подшипника в течение 1000 ч обеспечивается при условии, что величина произведения pV не превосходит значения 3,6 кгс/см-м/с. Величине произведения pV - - 18 кгс/см-м/с соответствует долговечность подшипника в пределах 200 ч. Ограничения по нагрузкам. Как указано в фирменном проспекте, предел текучести материала «DU» под давлением равен 3200 кгс/см. Величины предельно-допустимых значений удельной нагрузки [р] в зависимости от типа действующей нагрузки приведены ниже. Тип нагрузки kpJ/cm Постоянная нагрузка, незначительное или очень медленное движение ................. 1410 Постоянная нагрузка при вращательном или колебательном движении, но при отсутствии перемещения точки приложения нагрузки относительно поверхности ма- " тер нала...................... 565 Постоянная нагрузка при ее перемещении относительно поверхности материала или переменная нагрузка: для умеренных колебаний нагрузки и умеренных температур............... 282 для больших колебаний нагрузки и высоких температур .............. ..... 141 Допустимые для заданной долговечности значения произведения удельной нагрузки на скорость скольжения. В табл. 25 приведены рекомендованные фирмой-изготовителем подшипников допустимые значения произведения pV для непрерывной работы в течение 1000 и 10 ООО ч. Приведенные в табл. 26 значения pF для долговечности 1000 ч значительно выше значения pV, полученного при испытании на износ подшипника «DU» диаметром 15,9 мм (см. рис. 86). Возможно рекомендации фирмы относятся к работе подшипников РЕЗУЛЬТАТЫ ИСПЫТАНИЯ УПОРНЫХ. ШАЙБ до РАЗРУШЕНИЯ ПРИ ИХ РАБОТЕ С СОПРЯЖЕННЫМИ ДЕТАЛЯМИ ИЗ РАЗНЫХ МАТЕРИАЛОВ 5000 2000 200 100 -2.0 0.25 0.50 0.75 1.25 1.50 Lgpy т 3.16 5.6 17,8 }1,6pUilcnnlc Рис. 86. Логарифмическая зависимость долговечности от pV для втулок «DU» С улучшенными условиями теплоотвода или несколько завышены по рекламньп« соображениям. Определение размеров подшипников на этапе проектирования. Необходимые размеры подшипников, обеспечивающие требуемую долговечность для заданных условий работы выбирают в следующем порядке. 1. Из табл. 25 выбирают значение К = рУ, соответствующее заданным условиям работы и требуемой долговечности. 2. Вычисляют длину подшипника боок где п - число оборотов вала в минуту (для возвратно-вращательного движения п вычисляют как произведение числа циклов в минуту на амплитуду колебаний в частях одного оборота). 3. Проверяют, не превышает ли при выбранном / значение удельной нагрузки предельно допустимого значения в соответствии с приведенными на стр. 167. Если превышает, то / определяют по формуле [р] D 4. Выбирают подшипник большей стандартной длины, чем вычисленное значение /; Аналогично выполняют расчет и для плоского кольцевого упорного подшипника (подпятника). . Из табл. 25 выбирают значение К - pV. 2. Вычисляют ширину упорного кольцевого подшипника D - d пР 2 600pV 60 ООО 3. Проверяют не превышает ли значение удельной нагрузки предельно допустимого значения, приведенного на стр. 167. Если полученное значение удельной нагрузки не превышает [р], то выбирают стандартный кольцевой упорный подшипник, ширина которого не меньше вычисленного значения если полученное значение превышает [р], то D вычисляют по формуле D= у + 400р 1р]л Втулки и упорные кольцевые подшипники можно выбирать меньших размеров, чем полученные по расчету, если окружная скорость V ниже 0,05 м/с, или когда частота вращения превышает 15000 об/мин. Наличие жидкости или жидкой смазки улучшает условия теплоотвода и в этих случаях можно принимать за основу расчета более высокие значения произведения pV. Таблица 25 ЗНАЧЕНИЯ K = pV. кгс/см.м/с для РАЗЛИЧНЫХ УСЛОВИЙ РАБОТЫ ДЕТАЛЕЙ

• Эти цифры применимы также для чугуна, аустеинтных нержавеющих сталей, анодироваииого алюминия н для хромированной мягкой стали. Описанная схема выбора размера подшипников по заданной долговечности достаточна удобна для конструкторов, особенно, если учитывать, что в логарифмических координатах имеется прямолинейная зависимость между величиной произведения pV и долговечностью подшипника (см. рис. 86). Вследствие этого можно определить величину К = pV для любого заданного времени работы подшипника. Задача конструктора облегчается еще тем, что в фирменном проспекте для стандартных размеров подшипников даются допуски на диаметры вала и гнезда втулки (применительно к стандартным зазорам и уменьшенным для механизмов повышенной точности). Благодаря очень узкому полю допусков на толщину ленты, а следовательно, и стенок втулок величина автоматически получаемого начального зазора строго выдерживается в заданных пределах. Конструкторам дается еще ряд дополнительных советов, связанных, например, с учетом жесткости гнезда втулки и с учетом температуры. Значения pV, приведенные в табл. 25, пригодны в диапазоне температур от-200 до -f280° С, с введением при температурах свыше -)-120° С поправочного коэффициента, обусловленного тем, что, начиная с этой температуры нагрузочная способность постепенно снижается и достигает при -)-280° С приблизительно половины начальной величины. Трение подшипников. При низких скоростях скольжения (от 0,05 до 0,1 м/с) и высоких удельных нагрузках коэффициент трения материала имеет минимальное значение, изменяясь в пределах 0,05-0,1. При наиболее часто встречающихся в практике удельных нагрузках, изменяющихся в. пределах 1-100 кгс/см, и при скоростях скольжения 0,2-5 м/с величина коэффициента трения может изменяться от 0,1 до 0,2, т. е. находится в тех же пределах, что и для обычных подшипниковых материалов, работающих при условиях граничной смазки. При понижении температуры коэффициент трения повышается, но материал успешно работает и при температуре жидкого азота. 4. Служебные свойства подшипников производства Климовского машиностроительного завода Испытание втулок на десятипозиционном стенде. Исследование износа и трения свертных металлофторопластовых втулок проведено А, И. Ефимовым [16, 17, 18, 20] на десятипозиционном стенде, реализующем трение по схеме «вращающийся вал - неподвижная втулка» с нагружением испытываемого узла через подшипник качения, как показано на рис. 81. Для испытаний было отобрано приблизительно 1300 серийных подшипников, внутренний диаметр которых составлял 10, 15, 20, 25, 30, 40 и 55 мм. Длина втулок равнялась их диаметру, конусность не превышала 0,01 мм. Втулки запрессовывали в стальные, обоймы. Диаметральный зазор для подшипников диаметром 55, 40 и 30 мм составлял 0,06 мм; диаметром 30, 25 и 20 мм - 0,05 мм; диаметром 20, 15 и Рис. 87. Зависимость угла контакта от линейного износа  0.01 0.02 0.03 O.Of&h.MM 10 мм - 0,04 мм. Основной объем испытаний проведен со втулками диаметром 30 мм и контртелом в виде шлифованных до шероховатости V 9 lOO валов из стали 45, закаленных до твердости HRC 48-50. При йены- 80 таниях удельная нагрузка изменялась от 0,1 до 50 кгс/см а скорость so скольжения-от 0,01 до 2 м/с. В тех случаях, когда подшипник должен был работать без смазки, перед сборкой рабочие поверхности промывали в бензине, ацетоне и спирте. Испытания показали, что процесс изнашивания подшипников подразделяется на три стадии, в соответствии с характерной для металлофторопластового материала кривой износа (см. рис. 2). Период нормальной работы при трении без смазки заканчива-, ется после достижения линейного износа 0,14-0,16 мм. При работе со смазкой значения предельного износа возрастают до 0,20- 0,25 мм. Превышение предельного износа приводит к возрастанию коэффициента трения, возникновению шума с высокочастотным спектром и выходу сопряжения из строя. Но даже при этом схватывания подшипника с валом не происходит. Приработка сопряжения сопровождается увеличением фактической площади контакта вала с подшипником в соответствии с зависимостью угла контакта от линейного износа, показанной на рис. 87. Эти результаты получены при испытаниях подшипника диаметром 30 мм, имеющего диаметральный зазор 0,06 мм, когда номинальная удельная нагрузка составляла О кгс/см* (повышение давления до 30 кгс/см приводит к увеличению первоначального угла контакта до 100°). В процессе приработки претерпевает также существенные изменения структура рабочей поверхности подшипника - по мере изнашивания в контакт с валом начинают входить бронзовые частицы. Это приводит к тому, что с увеличением времени работы подшипников коэффициент трения растет, и интенсивность изнашивания уменьшается до йекоторого минимального значения, характерного для периода нормальной работы сопряжения. Наиболее резко снижается скорость массового износа в период приработки при относительно легких режимах работы, когда pF = 0,5 - 1 кгс/см-м/с. Величина массового износа пропорциональна значению pV; в то же время интенсивность износа зависит от произведения pV в гораздо меньшей степени (рис. 88, а, б). При увеличении произведения pV до 5 - 20 кгс/см-м/с (р = = 5 - 20 кгc/cм F = 0,5 - 1 м/с) температура вблизи рабочей 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 [ 27 ] 28 29 30 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||