|

|

|

Промышленный лизинг

Методички

66 bml даплением в холодном состоянии производится в несколько переходов При охлаждении от 20 до -253 °С обладает структурной стабильностью. Сварка. Сталь обладает хорошей технологичностью при аргоно-дуговой (с присадкой и без), автоматической сварке под флюсом АН-26, ручной электродуговой сварке. В качестве присадочного материала применяют сварочную проволоку марок СВ-10Х16Н25АМ6 и СВ-08Х15Н23В7Г7М2. Удовлетворительно сваривается с нержавеющими сталями 12Х18Н10Т, 12X2IH5T, 07Х16Н6 и жаропрочными сплавами ХН77Т10, ХН60ВТ и др. При сварке с нержавеющими сталями рекомендуется сварочная проволока Св-04Х19Н11МЗ, а с жаропрочными никелевыми сплавами -СвОбХ 15Н60М15. Сварные соединения не требуют обязательной термической обработки. Механические свойства сварных соединений (без термической обработки после сварки)

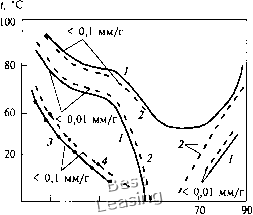

Примечание Сталь технологична при пайке. По сравнению со сталью 12Х18Н10Т обладает значительно меньшей склонностью к образованию горячих трещин при пайке в напряженном состоянии припоями, содержащими в больших количествах медь, цинк, олово, а также при пайке мсдно-серебряными припоями. Глава 5. ХРОМОНИКЕЛЕВЫЕ И ХРОМОНИКЕЛЬМОЛИБДЕНОВЫЕ СТАЛИ АУСТЕНИТНО-ФЕРРИТНОГО КЛАССА В отечественных (ГОСТ 5632-72) [1] и зарубежных [4] стандартах аус-тенитно-ферритные стали объединены в самостоятельный структурный класс в связи с их специфическими свойствами. Аустенитно-ферритные стали в отличие от аустенитных сталей характеризуются: более высокой прочностью (в 1,5-2 раза); более высокой стойкостью против межкристаллитной коррозии; более высокой стойкостью против коррозионного растрескивания в хлоридных и щелочных средах [2-4, 8]. Существуют три поколения аустенитно-ферритных сталей: к первому поколению относятся стали, содержащие < 0,12 % С и стабилизированные титаном; ко второму поколению - стали, содержащие < 0,03 % С без стабилизирующих элементов; к третьему поколению - стали с < 0,03 % С - неста-билизированные стали, дополнительно легированные азотом (до 0,35 %). К первому поколению относятся стали 08Х22Н6 (ЭП53) и 08Х21Н6М2Т (ЭП54), ко второму - низкоуглеродистые стали типа 03Х23Н6 (ЗИ68) и 03Х22Н6М2 (ЗИ67) [2, 3, 5]. Стали 08Х22Н6Т и 08Х21Н6М2Т, как правило, не уступают по коррозионной стойкости сталям аустенитного класса соответственно 12Х18Н10Т и 10Х17Н13М2Т, практически во всех средах. Коррозионная стойкость стали 03Х22Н6 в азотной кислоте концентраций < 70 % аналогична стойкости стали 03Х18Н11 [2]. Значительное преимущество сталь 03Х23Н6 по сравнению со сталью 08Х18Н10Т имеет в азотно-фторидных растворах [2]. Сварные соединения стали 03Х23Н6 также, как и стали 03Х18Н11, не склонны к ножевой коррозии в азотнокислых средах. Весьма существенным достоинством аустенитно-ферритных сталей является их высокая стойкость против общей коррозии в щелочных средах [6]. Наилучшим комплексом свойств обладают низкоуглеродистые азотсодержащие стали третьего поколения. Наиболее перспективна в данной группе сталь 03Х24Н6АМЗ (ЗИ130) [7]. После закалки с 1070-1120 °С в стали формируется двухфазная аусте-нитно-ферритная структура с соотношением аустенита и феррита в пределах 40-60 %, которое обеспечивает высокий комплекс механических свойств: а = 755-815 Н/мм\ а = 598-685 Н/мм\ 5, = 25-30 %. Наряду с этим сталь имеет весьма высокую коррозионную стойкость в ряде агрессивных сред, а также улучшенную (благодаря микролегированию) горячую деформируемость. В растворах серной кислоты сталь 03Х24Н6АМЗ имеет значительно более высокую коррозионную стойкость, чем сталь 10Х17Н13М2Т (ЭИ448), содержащая 13 % Ni, и не уступает сплаву 06ХН28МДТ (ЭИ943), содержащему 28 % Ni (рис. 1). В 10-35%-ной HSO при температуре до 90 °С ско- 68 Часи] рость коррозии стали 03Х24Н6АМЗ не превышает 0,1 мм/год. Сварные соединения стали стойки против межкристаллитной коррозии. Хорошую сопротивляемость стали 03Х24Н6АМЗ против питтинга в хлоридных средах обеспечивает высокий питтинговый индекс (PI = % Сг + + 3,3 % Мо + \6 % N), составляющий 33-39 %. В растворе 6%-ного FeClj скорость коррозии составляет менее 0,1 г/(м • ч) и близка к скорости коррозии такого высоконикелевого сплава, как, например, сплав ХНЗОМДБ. Сталь устойчива против сероводородного коррозионного растрескивания при нагрузке 0,9а и базе испытаний 720 ч в стандартном растворе 5%-ного NaCI, насыщенном сероводородом и подкисленном уксусной кислотой до рН 2,9-3,0. Сталь 03Х24Н6АМЗ (ЗИ130) является высокоэффективной технологичной коррозионностойкой сталью, предназначенной для работы в сернокислых, фосфорнокислых, азотнокислых средах, а также средах, содержащих хлориды и сероводород. Кроме того, ее целесообразно применять вследствие повышенной прочности при эксплуатации в условиях коррози-онно-эрозионного изнашивания. Из этой стали изготавливают оборудование для производства экстракционной фосфорной кислоты, комплексных минеральных удобрений, производства карбамида, капролактама, а также опытное оборудование для сред, содержащих сероводород. Увеличение производства аустенитно-ферритных сталей третьего поколения относится к 70-80 гг. Сегодня ведущими металлургическими фирмами разных стран предлагается четыре основные фуппы низкоуглеродистых азотсодержащих сталей. В порядке увеличения сопротивления коррозии и уровня прочностных свойств стали располагаются в следующей последовательности [4]: 1. Fe-23Cr-4Ni-0,lN (марки SAF 2304, UR 35N и др.); 2. Fe-22Cr-5,5Ni-3Mo-0,15N (марки SAF 2205, . А903, UR45N, Falc223 и др.); 3. Fe-25Cr-5Ni -2,5Mo-0,17N-Cu (марки 7MoPLUS, Ferralium 255, DP-3 и др.); Рис. 1. Коррозионная стойкость сталей в зависимости от концентрации серной кислоты и температуры испытаний [7]: / - 06ХН28МДТ (ЭИ-943); 2- 03Х24Н6АМЗ (ЗИ-130); J-08X21Н6М2Т (ЭП-54); 4- 10Х17Н13М2Т(ЭИ-448)  30 50 HjSO,, % 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 [ 18 ] 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |