|

|

|

Промышленный лизинг

Методички

Через I обозначено относительное перемещение наружного кольца подшипника и через - отношение массы опоры к массе ротора. Амплитуда перемещений ротора в упругом подшипнике (без учета упругих свойсть собственно подшипника) определяется как (3.161) - ©2 или в относительных величинах (3.162) Подставив (3.162) в (3.160), найдем отношение динамической нагрузки для ротора в упругом подшипнике и динамической нагрузки для ротора, работающего в жестких опорах. Последнее определяется без учета прогиба ротора как центробежная сила Мсо), приложенная к центру тяжести ротора (в относительных величинах hQ): (3.163) Выражение (3.163) описывает относительное изменение динамической реакции подшипника, установленного в упругих опорах с учетом массы опоры. Если масса колеблющейся части опоры равна нулю, то lim {-г) = О, т. е. при росте частоты вра- щения ротора в закритической зоне динамическая нагрузка на упругом подшипнике убывает, стремясь к нулю. Выигрыш в нагрузке для упруго установленного подшипника по сравнению с вариантом с жесткими опорами начинается прн Q > для безмассовой опоры. Увеличение массы опоры вместе со снижением критической угловой скорости системы дает и некоторое повышение динамической нагрузки. Однако и в этом случае нагрузка на упругом подшипнике будет ниже, чем на опорах жестко установленного ротора, так как. (3.164) Все изложенное проиллюстрировано на рис. 3.44, где показано изменение отношения plhQ} в зависимости от относительной угловой скорости Q для р, = О и 1 = 0,5 без учета демпфирования. Известно, что даже весьма малое демпфирование ограничивает амплитуду на резонансных скоростях, поэтому при удовлетворительной балансировке ротора зона критических скоростей будет проходиться без особого увеличения нагрузок на подшипнике. Пример расчета нагрузки для ротора в упругих опорах. Расчет нагрузок для ротора в двух упругих опорах проведем на примере двухопорного ротора турбокомпрессора транспортного двигателя. Ротор представляет собой пустотелую сварную конструкцию с наружным диаметром в средней части 90 мм при длине между опорами I = 469 мм. Расстояние от левой опоры до центра тяжести ротора Zi = 241 мм, вес ротора в сборе G = 18,36 кгс, осевой момент инерции А = 0,4475 кгс-см-с, момент инерции относительно оси, перпендикулярной оси вращения и проходящей через центр тяжести 5=2,612 кгс-см-с. Критическая частота вращения при условии - абсолютной жесткости опор и J>/hQ

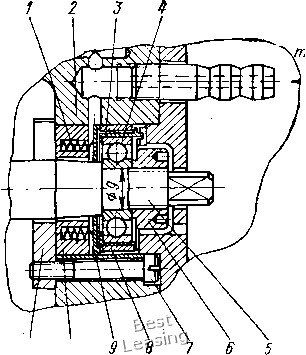

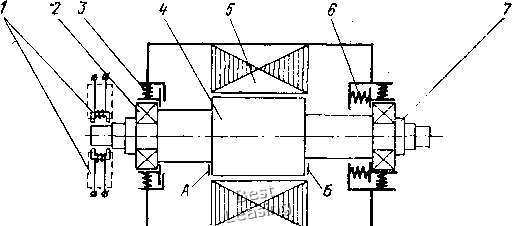

1 /2 Рис. 3.44. Относительная динамическая нагрузка на упругий подшипник двухопорного ротора в зависимости от относительной угловой скорости ротора с учетом ужесточающего влияния места посадки турбинного диска составляет По = 36 900 об/мин. По техническим условиям при изготовлении ротор подвергается динамической балансировке, остаточный дисбаланс - не более 2 гс-см в каждой из двух плоскостей коррекции. Расчет реакций следует производить для рабочей частоты вращения ротора п ~ 40 ООО об/мин. Подшипники ротора установлены в упругих опорах с жесткостью 5300 кгс/см. При этом первая критическая частота вращения будет п-х 1 060 об/мин и вторая критическая частота Пз = = 14 ООО об/мин. Третья критическая частота равна 51 300 об/мин и лежит выше рабочей зоны частот вращения. Реакции упругих опор можно определить, пользуясь выражением (3.159), в которое входит амплитуда колебаний ротора в опоре. Для расчета амплитуд перемещений решаются дифференциальные уравнения движения ротора в линейных упругих опорах. Приводя силы инерции неуравновешенных масс, расположенных в плоскостях коррекции, к центру инерции ротора, получим главный вектор сил инерции Fy и главный момент сил инерции ту rrii + т- Здесь Шх = Miiao) и = Mga. 12* 179 где Mix и Мф - дисбалансы в каждой из плоскостей коррек ции: а и b - расстояния от центра инерции ротора до плоскостей коррекции. В технических условиях нет норм на взаимное расположение неуравновешенных масс и на угол между главной осью инерции и геометрической осью ротора. Поэтому будем полагать, что обе неуравновешенные массы лежат по одну сторону от геометрической оси и расположены в одной плоскости с ней, В таком случае выражение для амплитуды перемещения подшипника в упругой опоре будет (для левой опоры - с индексом 2) [68 (Be - A) /зсо G L g lil2 + {Bc-~A) (3.165) Амплитуда перемещений второй опоры, рассчитанная по формуле (3.165), для (О = 4180 1/с и Cl 5300 кгс/см равна 4,56 X X 10-3 Считая колеблющуюся массу опоры - 0,20 х X 10- кгс-с/см, получим динамическую реакцию опоры -Pg = (5300 - 0,20.17472,4) 4,56-10-3 342 кгс. Для сравнения проведем расчет опорных реакций для того же ротора, но в жестко установленных подшипниках и с учетом упругого изгиба ротора на расчетном режиме. Так как ротор имеет переменные сечения, то для определения его изгибной жесткости в сечении, проходящем через центр инерции, воспользуемся приближенным методом. Зная расчетную критическую скорость, из cog = kg/G, найдем k = 38702.0,01869 - 0,28-10 кгс/см. Прогиб оси ротора в центре инерции согласно (3.157) для 0) = 4180 1/с (в зарезонансной зоне) будет 1,538-10" см. Тогда сила инерции ротора, уравновешиваемая упругим усилием, (Гс-е) оэ = (0,01869.1,538-10 0,0041-10-3) 4180 = 430,5 кгс. Динамическая составляющая радиальной нагрузки, приходящаяся на ту же опору, что и в предыдущем случае, Р2 = 233,3 кгс. Следовательно, при установке ротора в жесткие подшипники динамические составляющие радиальной нагрузки оказываются значительно выше статических. На этом примере видно, насколько условным оказывается применение коэффициента безопасности при расчете подшипника, ориентировка на который допустима только при упругой установке подшипников в корпусе машины. В этом случае коэффициент - 1,0-1,4 перекрывает то повышение радиальной нагрузки, которое дают динамические реакции на опорах. По мнению некоторых авторов [96, 981, расчет йа долговечность подшипников яри частотах вращения .свыше 30 ООО об/мин производить не следует. В то же время необходимо производить расчет на долговечность с учетом инерционных нагрузок, развиваемых телами качения особо быстроходных подшипников. 8. Экспериментальное исследование динамики ротора в подшипниках качения Большинство до сих пор строившихся высокоскоростных роторных машин с подшипниками качения конструировалось с жесткой установкой подшипников. Конструкторы шли по пути ужесточения опор, так как именно в этом направлении искались пути увеличения долговечности  Масляный умам Ф35А  11 10 Рис. 3.45. Конструкция упругой опоры электрошпинделя с пружинным осевым натягом. Отдельно показано упругое кольцо опор с подшипниками качения. Однако в последние годы все большее признание получают и упруго-демпферные опоры самых разнообразных конструкций. Упругие опоры начинают внедряться и в такие машины, как высокоскоростные электродвигатели и шпиндели шлифовальных станков, где широко применяется осевой предварительный натяг, создаваемый осевыми пружинами. На рис. 3,45 представлена конструкция упругой опоры с радиально-упорным шарикоподшипником с предварительным осевым натягом. Это подшипниковый узел высокоскоростного опытного внутришлифовального электрошпинделя Э-96-72-60, выпущенного Ленинградским станкостроительным объединением им. Я- М, Свердлова. Номинальная рабочая частота вращения ротора шпинделя - 96 ООО об/мин. ♦ РадиальйО-упорный шарикоподшипник 4 фиксируется на роторе 5 гайкой 6. Наружное кольцо подшипника по плотной посадке устанавливается в прокладке 5, на которую надето кольцо 5, создающее упругое поле опоры. Упругое кольцо устанавливается непосредственно в корпусе 2 по скользящей посадке. Усилие осевого натяга создается цилиндрическими пружинами /, установленными в обойме 10, фиксируемой в осевом направлении накладкой И, поджимаемой к корпусу болтами 7. Упругое кольцо имеет выступы, расположенные в шахматном порядке на внутреннем и наружном диаметрах, между которыми  777Ш777777Ш77777777777777777777777 Рис. 3.46. Конструктивная схема электрошпинделя образуются упругие элементы. Передача осевого усилия от нажимной шайбы 9 к подшипнику осуществляется через осевые выступы на упругом кольце таким образом, чтобы исключить относительное перемещение деталей в местах сопряжения при радиальных перемещениях ротора. Для выяснения особенностей динамики электрошпинделя с упругими опорами проводилась запись колебаний ротора как в осевом, так и в радиальном направлениях с помощью индуктивных датчиков. Конструктивная схема шпинделя дана на рис. 3.46. Ротор 4 с напрессованной короткозамкнутой обмоткой вращается в двух радиально-упорных шарикоподшипниках 2 типа С600019Е с текстолитовым сепаратором. Ротор приводится во вращение высокочастотным электромагнитным полем, создаваемым обмоткой статора 5, по принципу асинхронного двигателя. Регулировка частоты вращения ротора производится изменением частоты электромагнитного поля статора в пределах 10 ООО-96 ООО об/мин. В осевом направлении подшипники фиксируются гайками 7 и устанавливаются в упругом поле, схематически изображенном в виде пружин 5. В одной из опор предусмотрена система предварительного натяга, создаваемого комплектом осевых цилиндрических пружин 6. Измерение вибрации ротора производилось датчиками /, установленными у левой опоры, как показано на рисунке. Ротор отбалансирован динамически, остаточный дисбаланс в плоскостях коррекции А и £ равен 0,01 г-см. Введение добавочной неуравновешенности в процессе исследований осуществлялось установкой на роторе добавочных колец с известной величиной дисбаланса. Ниже приведены основные массовые характеристики ротора и опор: Масса ротора, кгс*ссм ....... Масса подшипника вместе с прокладкой и колеблющейся частью упругого кольца, KrCCVcM............ Момент инерции ротора относительно центральных осей, кгс-см-с ..... То же с учетом колеблющихся масс обеих опор, КГССМ-С........ . . . Расстояние между опорами, см .... Отношение расстояний от опор до центра тяжести.............. hlh = 4,3/4,55 = 0,946 Упругие кольца выполнялись трех типоразмеров, что обеспечивало три коэффициента жесткости опор. Жесткость упругого поля кольца с тремя упругими элементами можно приближенно рассчитать по формуле

14,635- 10". (3.166) Таблица 3.7. Коэффициенты жесткости упругих опор

Здесь, ширина кольца Ь = = 0,78 см; средний диаметр кольца D = 3,25 см. Толщина упругого элемента для каждого типоразмера равнялась /ij=0,12; 0,14; 0,17 см. Коэффициент жесткости опоры, подсчитанный по формуле (3.166), довольно хорошо согласуется с тем же коэффициентом, полученным экспериментально при статическом нагружении упругого кольца. Результаты расчета и эксперимента сведены в табл. 3.7. Некоторый разброс жесткости в экспериментальных данных связан с неоднородностью упругого поля кольца, обусловленной конструкцией последнего. Жесткость пружин осевого натяга определялась экспериментально и составила 8 кгс/см для каждой пружины. Регулирование предварительного осевого натяга осуществлялось изменением числа осевых пружин. Измерение перемещений ротора у левого подшипника производилось в вертикальной и горизонтальной плоскостях индуктивными датчиками, включенными по мостовой схеме с тензо-станцией УТ4-1 с питанием моста переменным напряжением 6 В. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [ 29 ] 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||