|

|

|

Промышленный лизинг

Методички

Строения существуют отраслевые нормали на условную остаточную неуравновешенность [18]. Другим фактором, вызывающим неуравновешенность роторов, является их разбалансировка в рабочих условиях. Разбаланси-ровка наблюдается в роторах любой конструкции, однако особенно значительна она у составных роторов. В ряде работ, например в [92 и 63], отмечаются случаи значительного (стократного) увеличения неуравновешенности роторов в результате их разбалансировки по сравнению с остаточной неуравновешенностью. Столь большая разбалансировка является следствием ряда причин, в том числе динамического прогиба оси ротора, упругих смещений деталей ротора, остаточных (йеупругих) деформаций, износа и "т. д. Уменьшение разбалансировки роторов в рабочих условиях достигается балансировкой каждой составной части ротора в отдельности и балансировкой роторов на собственных подшипниках. Погнутость вала. Искривление вала условимся называть упругим, если после снятия усилий, вызвавших его искривление, вал вновь окажется прямолинейным. Так, упругими являются-искривления валов под действием силы тяжести ротора и, в случае многоопорной конструкции - под действием деформаций опорных конструкций. Академик Ю. А. Шиманский [109] показал, что такой вид криволинейности вала не может быть причиной вибраций. Основным признаком неупругого искривления валов является отклонение их осей от прямолинейной формы при отсутствии в валах упругих напряжений. Примером такого вида искривления являются, рассмотренные выше температурные прогибы роторов. Если искривление вала остается и после снятия вызвавшей его причины, то оно называется погнутостью. Погнутость вала вызывается, как правило, дефектами монтажа и ремонта машины. Нередки также случаи искривления валов вследствие возникновения во время работы машины больших механических усилий. Так, например, резкое торможение ротора в аварийных случаях или резкий наброс нагрузки может вызвать напряжения, превышающие предел упругости металла, и вал погнется. Погнутость определяется путем замера биений вала и насаженных на него деталей в ряде сечений по его длине. Вопросы дефектации и ремонта погнутых валов достаточно полно освещены в работе Н. Н. Северова [93]. Силы электромагнитного происхождения. К данному виду сил относятся главным образом силы магнитного притяжения и силы, вызванные неравномерностью воздушного зазора электрических машин. Известно, что между полюсами ротора и железом статора возникают силы магнитного притяжения, которые пропорциональны квадрату магнитной индукции в зазоре [28, 112], 58 Если считать статор абсолютно жестким телом, то при равномерном воздушном зазоре равнодействующая сил магнитного притяжения будет равна нулю и, колебаний статора как твердого тела не будет. В действительности же кольцо статора обладает некоторой податливостью и под действием сил магнитного притяжения будет определенным образом деформироваться. Так, при вращении двухполюсного ротора усилия притяжения, перемещаясь вместе с ротором по расточке статора, стремятся деформировать ее и придать ей форму эллипса. При этом с продольной осью полюсов совпадает малая ось эллипса, а с поперечной - большая. За один оборот ротора каждая точка статора, в том числе и точки крепления его к фундаменту, испытывает дважды переменные усилия, что вызывает вибрацию фундамента удвоенной частоты вращения (двойной частоты сети). Учитывая опасность совпадения частоты возмущающего усилия и частоты собственных колебаний статора, определение последней является составной частью расчета электрической машины [28]. Следует отметить, что так как равнодействующая сил магнитного притяжения, действующих со стороны статора на ротор, равна нулю, данный фактор динамических нагрузок на подшипники практически не вызывает. Если имеется неравномерность воздушных зазоров по окружности статора, то одно и то же расположение системы полюсов повторяется при повороте ротора на одно полюсное деление. Это приводит к колебаниям ротора и генерированию динамических нагрузок на подшипники с удвоенной частотой сети. На практике установлено, что если неравномерность зазоров не превышает установленных допусков, то данный вид вибрации практически отсутствует [26, 36]. Автоколебания роторов. Можно указать две основные причины потери устойчивости и возникновения автоколебаний ротора в закритической области вращения: действие смазочного слоя в подшипниках скольжения и силы внутреннего трения в роторе. Оба вида автоколебаний являются крайне нежелательными, так как они сопровождаются значительными амплитудами и приводят к быстрому выходу из строя подшипниковых узлов. Самовозбуждающиеся колебания роторов на масляной пленке подшипников скольжения рассматриваются в очень большом количестве теоретических и экспериментальных работ. Историю развития данного вопроса можно найти, например, в работе [100]. Здесь лишь отметим, что данную проблему все еще нельзя считать решенной, так как до сих пор отсутствует совпадение теоретических и экспериментальных результатов как при определении границ возникновения автоколебаний, так и при определении амплитуд установившихся автоколебаний. Объясняется это большей сложностью проблемы вследствие существенно нелинейной и весьма сложной зависимости сил, действующих со стороны масляного слоя на вал. Экспериментально достоверным фактором при этом является то, что частота автоколебаний жесткого ротора всегда примерно равна половине частоты вращения ротора, а гибкого ротора - половине первой критической скорости. Как справедливо отмечает Э. Л. Позняк [78], правильным направлением при конструировании высокоскоростных роторов должна быть не надежда на достоверность теоретических границ и отстройка от этих границ, а курс на создание заведомо устойчивых роторных систем с многократным запасом устойчивости. В современном машиностроении наметились два способа подавления автоколебаний роторов. Первый способ основан на применении виброустойчивых конструкций подшипников [100]: эллиптических, многоклиновых, с упругими элементами, с плавающей втулкой и т. д. Второй способ заключается в применении упругих опор, в которые устанавливаются подшипники скольжения обычной цилиндрической конструкции. Результаты работ [56, 57] в этом направлении показывают, что при надлежащем выборе параметров системы установка роторов в упругие опоры приводит к полному подавлению автоколебаний, имевших место при жестком креплении подшипников скольжения. Эффективность упругих опор исключительно высока и возрастает с уменыйением их жесткости. Влияние внутреннего трения на устойчивость движения ротора изучалось теоретически и опытным путем многими авторами. Исторический обзор данной проблемы приведен в работах [65, 1001. Отметим основные положения этих работ. Внутреннее трение в роторе создается двумя основными составляющими: гистерезисом материала вала и сухим трением между валом и насаженными на него деталями. Силы внутреннего трення могут вызвать автоколебания ротора при скорости вращения выше первой критической скорости. Частота автоколебаний примерно равна критической частоте вращения. При определенном отношении коэффициента внешнего и внутреннего трений автоколебания ротора могут и не возникнуть. Опасность самовозбуждения колебаний, быстро уменьшается по мере увеличения диаметра вала и практически отсутствует в роторах средних и крупных машин. В заключение отметим, что из-за отсутствия достоверных данных как по определению сил трения, так и сил, действующих со стороны масляного слоя на вал, теоретические расчеты обоих видов автоколебаний роторов пока не дают удовлетворительных результатов. Наиболее надежным с этой точки зрения следует признать метод физического моделирования роторных систем (см. гл. IV). ГЛАВА 2 ВИБРОАКТИВНОСТЬ РОТОРОВ СКОРОСТНЫХ МАШИН, ВРАЩАЮЩИХСЯ В ПОДШИПНИКАХ КАЧЕНИЯ 1. Кинематические и силовые параметры псдшипников качения Динамика ротора, вращающегося в подшипниках качения, в значительной степени зависит.от характеристики подшипников, в частности от нх осевой и радиальной жесткостей. В связи с увеличением частоты вращения роторов и повышенными требованиями к точности вращения, в настоящее время нельзя пренебрегать упругими свойствами подшипников качения. В прошлом подшипник качения, как правило, рассматривался как модель абсолютно жесткой опоры-шарнирной, если применялся однорядный шарикоподшипник, и защемленной, если в каждой опоре устанавливалась пара сдвоенных подшипников качения. Однако такой подход в настоящее время слишком упрощает инженерную задачу и не дает достаточно точного ответа. В многочисленных работах, опубликованных за последние годы, в качестве математической модели подшипника качения выбираются модели, значительно полнее отражающие особенности подшипников качения; погрешности геометрии, влияние зазоров, а также их изменение в процессе эксплуатации; нелинейные жесткостные свойства; влияние центробежных сил тел качения; взаимное смещение и перекос колец подшипников; гироскопические явления; влияние сил трения в смазочном слое и факторы, определяющие толщину смазочного слоя в месте контакта колец и тел качения. При расчете и конструировании высокооборотных роторов требуется произвести сравнительную оценку перечисленных факторов, учесть действие наиболее существенных из них и пренебречь менее важными, с тем, чтобы сделать задачу обозримой и разрешимой. С этих позиций важно определить их влияние на виброактивность подшипниковых опор и, как следствие,- на динамику системы ротор-подшипники-корпус машины. Наибольшее распространение в роторных машинах получили шариковые радиальные и радиально-упорные подшипники, роликовые и шариковые подшипники с трех- и четырехточечным контактом и совмещенные опоры. В разных типах высокооборот- Т а б л Hli 2.1. Классификация подшипников

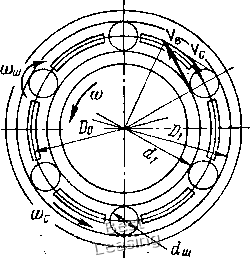

ных роторных машин находят применение и разные типы подшипников. Для авиационных газотурбинных двигателей наиболее часто применяются шариковые подшипники с многоточечным контактом и роликовые подшипники с короткими цилиндрическими роликами; в высокооборотных электродвигателях, в частности в шлифовальных головках, устанавливают шариковые радиальные и радиально-упорные подшипники прецизионных классов с малыми моментами трения, легкими текстолитовыми сепараторами. В гироскопических приборах, некоторых типах газотурбонагнетателей применяются высокоскоростные совмещенные опоры, позволяющие повысить точность и жесткость подшипниковых узлов. Рекордные частоты вращения, достигнутые на шарикоподшипниках прн кратковременном режиме работы, составляют 250-300 тыс. об/мин. Однако конструкторов новых машин интересует, как правило, не кратковременно получаемые максимальные частоты вращения, а реальная долговечность при заданной большой - частоте "вращения. Параметром, определяющим быстроходность подшипников, является произведение диаметра отверстия подшипника на частоту вращения вала в минуту dn (мм-об/мин). Согласно методике [96 ] Всесоюзного научно-исследовательского института подшипниковой промышленности (ВНИИПП) все подшипники по скоростному параметру можно разделить на несколько типов (табл. 2.1). Допустимое значение параметра dn изменяется в зависимости от конструкции подшипника, материала, способа смазки, класса точности. Различают кратковременные значения dn, при которых подшипник работает от нескольких минут до нескольких часов, и dn ресурсное, при котором обеспечивается длительная эксплуатация подшипника. Ресурсные значения параметра dn приводятся в справочниках и каталогах подшипников. Следует иметь в виду, что предельная быстроходность роликовых подшипников ниже, так как в этих типах подшипников более резко выражено трение скольжения. Роликовые подшипники часто применяются в сочетании с шариковыми, которые ставятся для воспринятия осевых усилий. " Для расчета центробежных си:л тел качения необходимо установить соотношение между угловой скоростью вращающегося вала и скоростью центров тел качения. Если обозначить диаметры 62 по дну желоба наружного и внутреннего колец через Di и di соответственно, а угловые скорости вала и сепаратора через о и (Ос, то упомянутое соотношение, выводимое из плана скоростей (рис. 2.1), будет иметь вид: (Di/di+ 1)о)с==(о. (2.1) Это же соотношение можно выразить через диаметр тела качения dm и диаметр Dq по центрам тел качения: (0/2(1 - d/Doh (2.2) Для радиально-упорных шарикоподшипников в выражение (2.2) войдет функция угла контакта Ро шариков с кольцами {98] Ро). (2.3)  Здесь следует заметить, что при вращении вала угол контакта меняется-, причем с увеличением частоты вращения угол контакта с наружным кольцом уменьшается, а с внутренним .увеличивается. В дальнейшем в [случае необходимости это будет учитываться, а для оценки центробежной силы шариков достаточно в выражении (2.3) иметь величину начального угла контакта р. Относительная угловая скорость шарика (скорость его вращения относительно собственной оси) определяется по формуле 98] Рис. 2,1. Кинематическая схема шарикоподшипника с неподвижным наружным кольцом (Юн 0) ш \Щ cos Ро - 1 (2.4) Последних два выражения распространяются и на роликовые подшипники, если положить Ро = 0. Геометрические параметры подшипников выбираются при их конструировании исходя из ряда требований,. предъявляемых к тому или иному типу подшипника. На рис.2.2 показано поперечное сечение радиально-упорного подшипника. Важными параметрами являются радиальный б и осевой S зазоры, определяющие возможность относительного перемещения колец в ра-, диальном и осевом направлениях. Зазоры в подшипнике изменяются при монтаже и в процессе эксплуатации, поэтому различают начальный, или комплектовочный зазор, монтажный и рабочий. Изменения зазоров зависят от выбранной посадки колец подшипника на вал и в корпус, от температуры подшипника, геометрической формы и размеров колец и тел качения. Методика расчета рабочего зазора по заданному монтажному, приводимому 0 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 |

||||||||||||||||||||