|

|

|

Промышленный лизинг

Методички

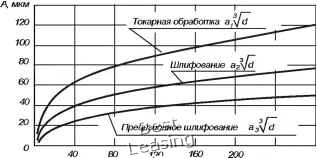

Нетрудно заметить, что допуск посадки, независимо от ее типа, есть сумма допусков отверстия и вала, составляющих соединение. Наибольший зазор переходной посадки часто представляют в виде отрицательного наименьшего натяга см. рис. 1.2, д. При расчете и выборе посадок конструктора могут интересовать не только предельные зазоры и натяги, но и средние, обычно наиболее вероятные, зазоры и натяги: средний зазор: =(sg,.+si„)/2; средний натяг: =(n+nj„)/2. Определения терминов, вошедших в раздел, по ГОСТ 25346-89 размер - числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения. действительный размер - размер элемента, установленный измерением с допустимой погрешностью. Кеалитет - совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Нулевая линия-линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок вал - термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы. отверстие - термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы. посадка - характер соединения двух деталей, определяемый разностью их размеров до сборки. допуск посадки - сумма допусков отверстия и вала, составляющих соединение зазор (s) - разность между размерами отверстия и вала до сборки, если отверстие больше размера вала. натяг (n) - разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия. посадка с зазором - посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала (см. рис.1.2, е) посадка с натягом - посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала (см. рис.1.2, г). переходная посадка - посадка, при которой возможно получение как зазора так и натяга в соединении, в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично (см. рис.1.2, д). 1.2. Принципы построения системы допусков и посадок Системой допусков и посадок (СДП) называется совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизировать режущие инструменты и калибры, облегчает конструирование, производство и взаимозаменяемость деталей машин, а также обусловливает их качество.  240 а мм Рис. 1.3 Зависимость изменения погрешности была представлена как произведение двух частей. Одна часть (а) характеризовала тип станка, другая - зависела лишь от размера детали (\/d ): Л = а&, где а - амплитуда рассеяния размеров, характеризующая погрешность обработки, мкм; d- диаметр обрабатываемой детали, мм; а - коэффициент, зависящий лишь от типа станка. В дальнейшем было решено, что допуски одного квалитета должны меняться так же, как изменяется погрешность обработки на станке в зависимости от размера обрабатываемой детали. Допуск (it) рассчитывается по формуле: 1т = к1. где к - число единиц допуска, установленное для каждого квалитета; /-единица допуска, зависящая только от размера (табл 1.1). Стандартом установлены квалитеты: 01, 0,1, 2, 3, 4, 5, 11,12... 18. Самые точные квалитеты (01, О, 1,2, 3, 4), как правило, применяются при изготовлении образцовых мер и калибров. Квалитеты с 5-го по 11-й, как правило, применяются для сопрягаемых элементов деталей. Квалитеты с 12-го по 18-й применяются для несопрягаемых элементов деталей. Чтобы максимально сократить число значений допусков при построении рядов допусков, стандартом установлены интервалы размеров, внутри которых значение допуска для данного квалитета не меняется. Первый принцип построения СДП (установлено 20 нвалитетов и определены формулы для расчета допуснов) Было принято, что две или несколько деталей разных размеров следует считать одинаковой точности (принадлежащими одному квалитету), если их изготавливают на одном и том же оборудовании при одних и тех же условиях обработки (режимах резания и т.д.). Отсюда следует, что точность валов, изготовленных, например, шлифованием во всем диапазоне диаметров одинакова, несмотря на то, что погрешность обработки, как показали эксперименты, растет с увеличением размера обрабатываемой детали (рис. 1.3). Таблица 1.1

Значения допусков для установленных интервалов в диапазоне размеров до 500 мм приведены в табл. П. 1.1 приложения. Второй принцип построения СДП (установлено 27 основных отклонений валов и 27 основных отклонений отверстий) Основное отклонение - одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии. Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов - строчными. Схема расположения основных отклонений с указанием квалитетов, в которых рекомендуется их применять, для размеров до 500 мм приведена на рис. 1.4. Затемненная область относится к отверстиям. ii\B ® 5 4 ml" 00® 9 10 1с 5 6 6 ®0 8 о - предпочтительные поля допусков * таблица дана е сокращении Рис. 1.4 0 [ 1 ] 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||