|

|

|

Промышленный лизинг

Методички

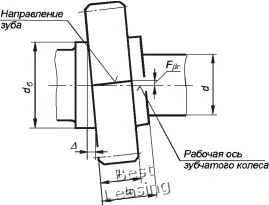

Рис. 5.7 Случай 3. Зубчатое колесо сопрягается с валом по переходной посадке. Торцовое биение буртика вала определяют независимо от длины ступицы по вышеприведенной формуле. Примечание. Во 2-м и 3-м случаях, когда точно известно, что базовый торец колеса является базовым и при нарезании зубчатого венца, можно увеличить допуск до 0.5 Fp Случай 4. Зубчатое колесо свободно вращается на валу. Буртик вала не является базовым, а биение на него назначается из условия минимально допустимого торцового зазора, необходимого для свободного вращения колеса. Приведенный пример механизма (см. рис. 5.5) соответствует рассмотренному 3-му случаю. При этом базовый торец колеса вследствие его несимметричности известен, и можно допустить, что во время нарезания зубчатого венца он будет использован в качестве технологической базы. Наибольшее допускаемое торцовое биение буртика вала, определяемое из условия нормальной работы зубчатого колеса, вычисляется по формуле: = 0.5-Cdg/l)Fp = 05-(50/30)-9 = 7.5 мкм. Значение Fp = 9 мкм выбирается по ГОСТ 1643-81 (см табл. П 4.4) для цилиндрических зубчатых передач либо по соответствующим стандартам для других видов зубчатых колес Теперь рассмотрим влияние буртика на качество базирования подшипника качения. Наибольшее допускаемое значение биения буртика из условия нормальной работы правого подшипника определяется в соответствии с рекомендациями, изложенными в разделе 3.2: 4=4=4= где 4; = 25 мкм (см. табл 3.9) - допускаемое суммарное торцовое биение; 4 -торцовое биение заплечика вала, 42 и 4з - соответственно отклонения от параллельности торцов втулки и зубчатого колеса. 4 = - = 8.3 мкм. 3 4 >А, поэтому допуск торцового биения выбирается из условия нормальной работы зубчатого колеса по ГОСТ 24643-81 (см. табл. П.2.4): ТСА = 6 мкм. Позиция 5. Допуск радиального биения посадочной поверхности для зубчатого колеса. Назначение технического требования - обеспечение выполнения норм кинематической точности передачи. Величина допуска радиального биения шейки вала выбирается в зависимости от допуска на радиальное биение зубчатого венца . Радиальное биение зубчатого венца вызывают три вида погрешностей- • радиальное биение подшипников качения; • радиальное биение посадочной поверхности вала относительно общей оси; • биение зубчатого венца колеса относительно оси посадочного отверстия Поэтому можно допустить, чтобы радиальное биение посадочной поверхности вала было не более 1/3Fr. Наибольшее допускаемое радиальное биение посадочной поверхности вала: A = -Fr =--50 = 16.7 мкм. 3 3 Значение F выбирается по ГОСТ 1643-81 (см. разделы 2.6 и 5.4) для цилиндрических зубчатых передач либо по соответствующим стандартам для других видов зубчатых колес. Допуск радиального биения выбирается по ГОСТ 24643-81 (см. табл. П.2.5): FCR = 12 мкм. Примечание. Допускается назначить TCR =16 мкм, что не предусмотрено степенью точности для данного интервала номинальных размеров, но это числовое значение соответствует ряду, указанному в стандарте (см. табл. П.2.1). Позиция 6. Допуск радиального биения посадочных поверхностей для муфт, шкивов, звездочек Допуск задается на диаметре посадочной поверхности по табл. 5.1. Назначение технического требования - ограничение возможного дисбаланса как самого вала, так и вала в сборе с деталью. Принимается, что частота вращения вала равна 1460 мин\ Допуск радиального биения принимается по ГОСТ 24643-81: FCR = 10 мкм. Таблица 5.1

Позиция 7. Допуск радиального биения поверхности вала под манжетное уплотнение. Допуск принимается по данным [8, 9] табл. 5.2. Назначение технического требования - не допускать значительной амплитуды колебаний рабочей кромки манжеты, вызывающих усталостные разрушения резины. Допуск на радиальное биение: TCR = 25 мкм. Таблиьр 5.2

Позиция 8. Допуск формы посадочных поверхностей для подшипников качения. Допуск круглости и допуск профиля продольного сечения выбираются в соответствии с разд. 3.2. Назначение технического требования - обеспечение качественной работы подшипников качения Отклонения от круглости и от профиля продольного сечения не должны превышать IT/4. EFK = EFP = 0.25IT, где ;Г = 13 мкм - допуск размера посадочной поверхности вала. EFK = EFP = 0.25-13 = 3.2 мкм. Допуск формы: TFK= TFP= 2,5 мкм. Позиция 9. Допуск симметричности расположения боковых сторон шлицев. Назначение технического требования - обеспечение равномерности контакта боковых поверхностей шлицев в сопряжении Допуск принимается по табл. 2.7 раздела 2.2. TPS= 12 мкм Позиция 10. Допуск симметричности расположения шпоночных пазов В основу рекомендаций по выбору того или иного вида технических требований положены результаты анализа стандарта, устанавливающего допуски и посадки на призматические шпоночные соединения (ГОСТ 23360-78), стандартов на калибры для шпоночных соединений (ГОСТ 24109-80... ГОСТ 24121-80), а также рекомендации В.Д Мягкова и П.Ф. Дунаева [7, 8,10]. Рекомендации, приведенные в табл. 5.3, в равной степени относятся к шпоночным пазам, расположенным как на валах, так и в отверстиях При назначении допуска расположения шпоночного паза рекомендуется учитывать характер производства и конкретные технологические возможности. Отклонения на глубину шпоночного паза у вала и у втулки см. в табл. 2.4 раздела 2.1. Предельные отклонения длины шпоночного паза назначаются по Н15 в соответствии с ГОСТ 23360-78 (см. разд. 2.1). Позиция 11. Шероховатость поверхностей в шпоночном соединении. В соответствии с рекомендациями [10] значение параметра Rg следует выбирать не более: • для рабочих поверхностей пазов и шпонок -1,6... 3,2 мкм; • для нерабочих поверхностей - 6,3... 12,6 мкм. Позиция 12. Шероховатость посадочных поверхностей под подшипники качения. Назначение технического требования - обеспечение заданного характера сопряжения. Величина шероховатости выбирается по табл. 3.13, Rg < 1,25 мкм. Учитывая, что допуски формы у посадочных поверхностей составляют (см. позицию 8) TFK = TFP = 2,5 мкм, принимаем Rg = 0,2 мкм Позиция 13. Шероховатость поверхностей зубчатых (шлицевых) соединений. В соответствии с рекомендациями [10] значение параметра Rg следует выбирать по табл. 5.4. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [ 37 ] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 |