|

|

|

Промышленный лизинг

Методички

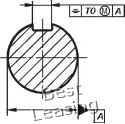

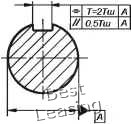

Допуски и посадки. В.И. Анухин Таблиьр 5.3 Вид допуска взаимного расположения шпоночного паза и его рекомендуемое значение Характеристика технического требования Рекомендации по применению Допуск симметричности, зависимый, принимается равным нулю.  1. Обеспечивается сравнительно высокая равномерность контакта рабочих поверхностей шпонки и паза. 2. Обеспечивается заданная посадка. 3. Подгонка при сборке исключается. 4. Технология изготовления более сложная. 5. Необходимость контроля комплексными калибрами по ГОСТ 24109-80 -ГОСТ 24121-80. 1. В серийном и массовом производстве. 2. Для направляющих шпонок Для одной шпонки: допуск симметричности - 2Тш: допуск параллельности - 0.5Тш: Для двух шпонок: допуск симметричности - 0.5Тш; допуск параллельности - 0.5Тш; где Тш - допуск на ширину паза.  1. Обеспечивается более низкая равномерность контакта рабочих поверхностей шпонки и паза 2. Характер посадки нарушается. 3. В отдельных случаях требуется подгонка при сборке. 4. Технология изготовления значительно проще. 5. Нет необходимости в применении специальных калибров. 1.В единичном производстве. 2. В серийном производстве при неподвижном соединении и поле допуска на ширину паза втулки D10. Таблица 5.4

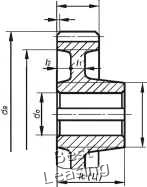

5.4. Цилиндрические зубчатые колеса 5.4.1. Простановка размеров На чертежах зубчатых колес проставляются габаритные размеры dg, 1 (рис. 5.8); размеры, входящие в размерные цепи Ц; ширина венца; размеры фасок или радиусы кривизны линий притупления на кромках зубьев Остальные размеры проставляются исходя из технологии изготовления зубчатого колеса. Для штампованных и литых заготовок указывают толщину 1 дисков и связующий размер i2.  Рис. 5.8 Позиция 14. Шероховатость поверхности заплечика вала Назначение технического требования - равномерное распределение нагрузки по поверхности заплечика и обеспечение необходимой точности положения зубчатого колеса. В соответствии с рекомендациями в разделе «Шероховатость поверхности»: Rz = 0,5 ТСА = 0,5-6 = 3 мкм; Rg = 0,2 Rz =0,2-3 = 0,6 мкм. Принимаем (см. табл. П.3.1) Rg = 0,4 мкм. Позиция 15. Шероховатость посадочной поверхности под зубчатое колесо. Назначение технического требования - обеспечение заданного характера сопряжения. В соответствии с указаниями в разделе «Шероховатость поверхности» выбирается наименьшее значение R из двух выражений: 1. Rz =0,33/Г= 0,33-16 = 5,3 мкм; 2. Rz = 0,5 TCR = 0,5-12 = 6 мкм. Rg =0,2 Rz =0,2-5,3 = 1,06 мкм. Принимаем Rg = 0,8 мкм. Позиция 16. Шероховатость поверхности под манжетное уплотнение. Назначение технического требования - предохранение манжеты от преждевременного износа. Назначается в соответствии с табл. 3.12: Rg = 0,4 мкм, полировать. На чертеже зубчатого колеса должна быть таблица параметров зубчатого венца (рис. 5.9), состоящая из трех частей: • первая часть - основные данные; • вторая часть - данные для контроля; • третья часть - справочные данные. Части отделяются друг от друга сплошными основными линиями 5.4.2. Выбор параметров зубчатого колеса, допусков размеров, формы, взаимного расположения и шероховатости поверхности Рассмотрим схему установки зубчатого колеса в механизме и расположения условных обозначений технических требований, которые следует предъявлять к зубчатым колесам (см. рис. 5.9). В порядке номеров позиций даны краткие рекомендации по выбору параметров и технических требований для прямозубых зубчатых колес с модулем от 1 до 16 мм. Позиция 1. Модуль т. Модуль назначается в соответствии с действующим стандартом и выбирается из предпочтительного 1-го ряда табл. 5.5 (таблица приводится в сокращении). Таблица 5.5

Позиция 2. Число зубьев зубчатого колеса Z Для зубчатых колес без смещения (х = 0) при а = 20° и коэффициенте высоты делительной головки зуба = ? число зубьев не должно быть меньше z =17. Позиция 3. Степень точности. Выбор степени точности зубчатого колеса производится на основе конкретных условий работы передачи: окружной скорости, передаваемой мощности, режима работы и т.д. Выбор степени точности осуществляется одним из трех методов: • расчетным методом, при котором, как правило, выбирают: а) нормы кинематической точности на основе кинематического расчета погрешностей всей передачи и допустимого угла рассогласования, а иногда из расчета динамики ее работы; б) нормы плавности из расчета динамики и допустимых вибраций передачи; в) нормы контакта из расчета на прочность и долговечность, • методом прецедентов (аналогов), когда степень точности вновь проектируемой передачи принимают аналогичной степени точности работающей передачи, для которой имеется положительный опыт эксплуатации; • методом подобия, при применении которого используются обобщенные рекомендации (табл 5.6). Допускается комбинирование норм кинематической точности, норм плавности работы и норм контакта зубьев разных степеней точности, но при этом нормы плавности могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности, нормы контакта зубьев могут назначаться по любым степеням более точным, чем нормы плавности работы зубчатых колес, а также на одну степень грубее норм плавности. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [ 38 ] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||