|

|

|

Промышленный лизинг

Методички

Последние два свойства особенно важны для фрикционных пар, работающих без смазки. В современном вариаторостроении преимущественно применяют сочетания следующих материалов фрикционных пар: при работе в масле - закаленная сталь по закаленной стали твердостью HRC > 60 (шарикоподшипниковые стали типа ШХ15, стали 18ХГТ, 18ХНВА, 65Г и др.). Колеса из твердозакаленной стали обеспечивают минимальные габариты и высокий КПД nepej дачи, но требуют тщательного изготовления, монтажа и хорошей отделки рабочих поверхностей. При работе всухую применяют пластмассы, резину по стали. Эти пары отличаются более высоким коэффициентом трения в сравнении со стальными и, следовательно, работают с меньшими усилиями нажатия. Они менее требовательны к точности изготовления, монтажа и тщательности обработки рабочих поверхностей, но КПД их ниже. Шум при работе меньше, чем при стальных колесах, габаритные размеры передач несколько больше. Из пластмасс широкое применение получил текстолит. Находят применение также специальные фрикционные пластмассы с асбестовым и целлюлозным наполнителем с коэффициентом трения до 0,5. Проведенные в РИСХМе сравнительные испытания торовых вариаторов с роликами из фрикционных композиций с асбестовым наполнителем (41 ] позволили рекомендовать к применению наряду с текстолитом ретинакс ФК-16Л, ретинакс ФК-24А, пластмассу КФ-3, показавшие достаточно высокие коэффициенты трения и повышенную износостойкость. Пластмассовыми и резиновыми обычно изготовляют бандажи фрикционных колес. При выполнении фрикционных пар из разных материалов ведущее колесо следует изготовлять из менее прочного материала во избежание образования выработок на ведомом колесе при возможных пробуксовках. В табл. 18 приведены обобщенные значения коэффициентов трения / для различных фрикционных пар. При выборе расчетного значения коэффициента трения приходится учитывать влияние на него условий работы конкретного типа вариатора. Условия протекания процесса трения в реальных парах фрикционных вариаторов отличаются от условий работы цилиндрических роликов, выполненных из таких же материалов. Наличие на контактной площадке полюса качения приводит к тому, что трение сопровождается верчением контактирующих тел. При этом в различных точках пятна контакта скорости относительного смещения будут разные, а в полюсе качения они равны нулю. В соответствии с этим и коэффициент трения в них будет неодинаков. В этих условиях в расчет должно вводиться некоторое интегральное значение коэффициента трения. В работе [88] приводятся значения f = 0,04 ... 0,05 для закаленной стали по закаленной стали, работающей в масле, полученные из специальных экспериментов с торовыми вариаторами. 18. Коэффициенты трения фрикционных пар

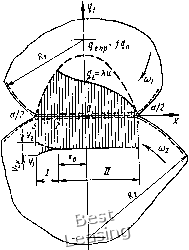

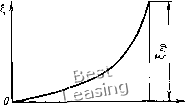

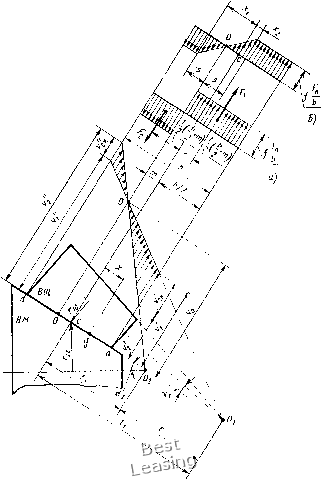

к го 25 30 J5 40 15 50 55 г,,мм В этих экспериментах использовались фрикционные тела твердостью до HRC 64 и высотой микронеровностей рабочих поверхностей 0,05 ... 0,1 мкм. В качестве смазки применялось нафтеновое масло. Было установлено, что изменение окружной скорости в большей степени влияет на коэффициент трения, чем изменение контактных давлений. Коэффициент трения / = 0,04 ... 0,5 соответствует обычно применяемым контактным давлениям и интервалу окружных скоростей у == 25 ... 5 м/с. Близкие зна- . чения / приведены в работе [56]. При V > 25 м/с коэффициент / уменьшается незначительно, а при v менее 5 м/с начинает существенно возрастать, достигая при v = 0,5 м/с значения 0,07. В испытаниях многодискового вариатора [80] при у = 32 ... 3,5 м/с и контактных давлениях 1400 ... ... 2800 кгс/см коэффициент трения оказался / = 0,015 ... 0,038. Диски были изготовлены из стали 65Г твердостью рабочих поверхностей HRC 58 ... 62 и работали в масле ВМ-4. С целью выявления характера трения фрикционных пар в многодисковых вариаторах были подсчитаны по методике Д. С. Код-нира [38] толщины разделительной масляной пленки между рабочими поверхностями дисков [79]. Зависимость этой толщины от рабочего радиуса диска показана на рис. 101. Поскольку среднеквадратичная суммарная высота неров- ностей поверхностей сопряженных дисков bR = ]/й17+Ж Рис. 101. Распределение толщины масляного слоя вдоль образующей конического диска при частотах вращения «j входного вала вариатора; / - «1 = 1000 об/мии; 2 - «1 = = 1500 об/мин состаЁЛЯет при ка = 0,14 ... 0,й3 мкм, то Можно утверждать, что рабочие поверхности дисков полностью разделены масляным слоем по всей длине образуюи1.ей и их взаимодействие протекает в условиях контактно-гидродинамического режима, т. е. при жидкостном трении. Лишь когда 8Ra достигает примерно 0,9 мкм и при работе на малых радиусах конических дисков в условиях возможных значительных перегрузок вариатора (когда температура дисков интенсивно возрастает), толщина смазочного слоя становится сопоставимой со значением 6Ra и трение может быть граничным. В условиях высоких контактных давлений вязкость масла резко возрастает согласно зависимости Баруса где п - пьезокоэффициент вязкости масла; ро - гидродинамическое давление в смазочном слое. Масло в этом случае уже не подчиняется законам ньютоновской жидкости, а предельные касательные напряжения определяются аналогично напряжениям в пластическом твердом теле. Это обстоятельство и обусловливает передачу касательной силы даже при отсутствии металлического контакта дисков. К аналогичному выводу о характере трения пришли авторы работ [29, 83] в результате испытаний планетарного вариатора конструкции Пирожкова с фрикционными телами из стали 20ХЗМВФ твердостью рабочих поверхностей HRC > 58 и параметром шероховатости Ra = 0,63 ... 0,32 мкм при работе на смеси масел МС-20 (25%) и МК-8 (75%), vo = 4,7 сСт. Ими были получены экспериментальные значения / = 0,021 ... 0,035 и расчетные значения толщины масляной пленки в зоне контакта 2 ... 6 мкм. Применительно к фрикционным парам, работающим в масле, в результате анализа большого количества экспериментальных исследований можно констатировать следующие закономерности влияния на коэффициент трения основных факторов. Коэффициент трения не зависит от материала трущихся поверхностей, мало изменяется с изменением контактных напряжений (несколько возрастает с повышением последних), снижается с возрастанием скорости относительного скольжения и суммарной скорости качения, возрастает с повышением температуры и уменьшением вязкости масла. На коэф)лциент трения также влияют качество и состояние контактирую дих поверхностей, геометрическая форма катков и специфическиэ условия, свойственные работе той или иной передачи. Поэтому наиболее достоверными могут считаться те значения коэффициэлга трелия, которые получены из испытаний самой передачи или в условиях, максимально приближающихся к условиям работы фрикционных пар этой передачи. 6.3. СКОЛЬЖЕНИЕ При работе всякой фрикционной передачи неизбел{но возникает упругое скольжение. Во фрикционных парах вариаторов имеет место и так называемое геометрическое скольжение. Кроме того, при недостаточной силе нажатия появляется общее проскальзывание - буксование. Скольжение колес вызывает их износ, частичную потерю передаваемой мощности и нагревание деталей передачи. Поэтому при конструировании должны быть приняты меры к снижению скольжения. Возможность появления при нормальной работе буксования должна быть исключена. Для этого передача должна быть рассчитана с достаточным запасом сцепления, с тем чтобы Ff < FJ. Упругое скольжение обусловливается упругой деформацией колес в тангенциальном направлении. Под действием силы трения, приложенной в месте контакта, элементы обода ведомого колеса подходят к контакту растянутыми, а уходят сжатыми (рис. 102). Элементы ведущего колеса подходят к месту контакта сжатыми, а уходят растянутыми. Следовательно, при прохождении по площадке контакта, получающейся при деформации колес, элементы ведомого колеса укорачиваются, а элементы ведущего колеса удлиняются и обгоняют первые. В результате между элементами обоих колес возникает упругое скольжение. Это скольжение происходит не по всей ширине площадки контакта, а лишь по ее части. При входе элементов колес в контакт они вначале на участке сцепления 1-2 движутся без скольжения. Однако согласно теории Р. В. Вирабова [11 ] поверхностные слои здесь испытывают постепенно нарастающие деформации сдвига (предварительные смещения и), в результате чего удельная касательная сила = ~ Ки (к - коэффициент тангенциальной жесткости тела, определяемый упругими свойствами его материала и условиями нагружения) возрастает от нуля до максимального значения, обусловленного силой трения/9„; здесь q, - нормальное давление в точке 2. После этого на участке происходит упругое скольжение, скорость которого изменяется от нуля до максимума в точке 3.  Рис. 102. Скольжение и распределение удельных касательных сил трения по ширине контактной площадки: / - участок скольжения; - участок сцепления Таким образом, в передаче касательной силы участвует вся ширина контактной полоски: на участке скольжения с полной реализацией силы трения, а на участке сцепления - с частичной. У металлических колес деформации весьма малы, поэтому такие колеса работают практически без упругого скольжения. Учет упругого скольжения актуален при анализе передач, в которых имеется рабочее тело из эластичного материала, например колесо с резиновым бандажом." В~ этом случае становятся ощутимыми тангенциальная деформация такого тела и возникающее в этой связи упругое скольжение фрикционных элементов в зоне контакта. В работе [8] Р. В. Вирабов принял следующие допущения: тела совершенно упругие и гладкие, удельные касательные силы подчинены закону трения Амонто-на Qt = fq,, коэффициент трения постоянен, упругие процессы, происходящие при качении, рассматриваются статическими, площадка контакта плоская, нормальные давления поперек полоски контакта распределяются по параболическому закону, а вдоль - равномерно. При этих допущениях им получены следующие выражения для определения относительной потери скорости ведомого звена и координаты Хо границы участков сцепления и скольжения: = o.5/(-Jr + -j)(-- + o); (163)  Рис. 103. Зависимость относительной потери скорости от коэффициента тяги г) « = -(l-2Kl-xf)- (164) Здесь г]) = FJfF, - коэффициент тяги передачи - величина, обратная запасу сцепления ij) = Из формулы (163) следует, что с увеличением ширины контактной полоски, т. е. с уменьшением жесткости взаимодействующих тел, относительная потеря скорости при прочих равных условиях возрастает. На рис. 103 показана зависимость относительной потери скорости от коэффициента "ф [111. Видно, что с приближением касательной нагрузки Ft к предельному значению Ft пр = fF, (при ф -> 1) относительная потеря скорости ведомого звена также достигает некоторого предельного значения 1пр- При этом участок сцепления исчезает, и в пределах всей ширины полоски контакта действуют силы трения скольжения. При < 1пр только на части ширины полоски контакта происходит скольжение, и передаваемая через контакт суммарная касательная сила представляет собой неполную силу трения. Геометрическое скольжение возникает вследствие неодинакового изменения скорости по длине контакта на ведущем и ведомом колесах.  Рис. 104. Распределение скольжения и сил трения по длине линии контакта при качении конусов с несовпадающими вершинами в случаях: а - жестких конусов; б - податливых конусов Работу фрикционных пар с прямолинейными образующими катков и линейным контактом можно рассматривать в общем случае как качение двух конусов с несовпадающими вершинами Oj и Оа (рис. 104). Всякую другую форму колеса можно представить как частный случай конуса. Так, при угле конуса 2а = О колесо становится цилиндрическим; при 2а = 180° конус превращается в диск, работающий торцовой поверхностью. Колеса с кри- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 [ 28 ] 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 |

|||||||||||||||||||||||||||||||||||||||||||