|

|

|

Промышленный лизинг

Методички

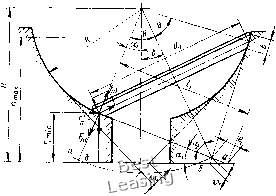

Конусные и особенно лобовые вариаторы обладают в сравнений с другими типами фрикционных вариаторов повышенным геометрическим скольжением. Однако при работе в масле этот недостаток менее ощутим. Благодаря же более простой конструкции и повышенной точности изготовления средствами современной технологии машиностроения они получают достаточное применение, особенно при малых мощностях. 7.2. ТОРОВЫЕ ВАРИАТОРЫ Торовые вариаторы могут выполняться с диаметрально (см. рис. 112, cm) и хордально (см. рис. 112, г/) расположенными роликами, причем и первые и вторые могут быть как с симметрич-  Рис. 132. Схема торового вариатора с хордальным расположением роликов НЫМ (см. рис. 112, с, у), так и со смещенным в сторону редуцирования диапазоном регулирования (см. рис. 112, т). Рабочие поверхности ведущего и ведомого шкивов являются частью поверхности тора. Вследствие значительного геометрического скольжения вариаторы с диаметральным расположением роликов могут работать только в масле. Они изготовляются на мощность до 15 кВт с Д = 6 (в специальном исполнении до Д = 10). Более рациональны вариаторы с хордальным (рис. 132) расположением роликов. При надлежащем соотношении размеров геометрическое скольжение в них значительно меньше, чем в любой другой бесступенчатой передаче, и поэтому они допускают работу без смазки. Этим передачам посвящен целый ряд исследований, главным образом отечественных, а также зарубежных [56, 76 88 и др.]. Рабочая поверхность колес (чашек) в вариаторе - часть поверхности кругового тора, рабочая поверхность роликов - сфера радиуса R (рис. 132). Валы вариатора соосны. Регулирова-232 ние, как правило, симметричное. Диапазон регулирования Д = = 4 ... 6. Для разгрузки валов от изгиба и для увеличения передаваемой мощности ставятся два (иногда три) паразитных ролика. С целью обеспечения равной нагрузки роликов оси качания их закрепляются в плавающей рамке. Нажатие автоматическое, осуществляется двумя шариковыми нажимными устройствами, поставленными на ведомом и ведущем валах. Подобное нажатие обеспечивает жесткую характеристику передачи и отсутствие буксования как при разгоне, так и при колебании скорости и нагрузки ведомой системы. Регулирование угловой скорости ведомого вала производится наклоном осей роликов. Передаточное отношение вариатора в зависимости от угла поворота роликов б (рис. 132) без учета смещения полюса качения определяется выражением Я -cos (0 + б) Я-i? cos (9 -б) Более точное значение может быть найдено из формулы (170). Вершина конуса, касательного к поверхности ролика в середине рабочего пояска, описывает при регулировке дугу аа, близко расположенную к осям обоих колес. Вследствие этого расхождение вершин конусов и относительное скольжение получаются малыми. В положениях, когдаоси роликов проходят через точки б, вершины конусов совпадают и передача работает без геометрического скольжения. Наибольшие расхождения вершин конусов Cl и 62 имеют место в крайних положениях на r, и лах и в среднем положении (е) при i = 1. Величина скольжения зависит от расстояния Я центра качания ролика от оси вращения чашек и уменьшается с его увеличением. Подбором параметров передачи Н, R и д можно точки б расположить в зоне передаточных отношений, при которых вариатор работает наибольшее время. Таким образом можно снизить геометрическое скольжение в этой области и уменьшить износ колес. Однако следует иметь в виду, что в других крайних положениях геометрическое скольжение будет наибольшим. Для вариаторов универсального применения целесообразно размеры назначать так, чтобы 2е,, = + е. Сила нажатия в месте контакта ведущего колеса с роликом, с учетом (199), при двух роликах будет (рис. 132) Р -а- Ml Mih Ml «1 - Sin at 2/-Ш tg V sin ai 2/-Ш/-1 tg v 2/-Ш tg V sin (9 + 6) (219) где Fa - осевая сила, развиваемая шариковым нажимным устройством ведущего вала в точке контакта с одним роликом; -• половина угла при вершине ведущего конуса; Mi - крутящий момент на ведущем валу; у угол канавки нажимного устройства; Гщ - радиус по центру шарика; - длина образующей ведущего конуса; 6 - угол, соответствующий полухорде ролика; б - угол поворота ролика. В формуле (219) знак минус перед б берется при работе на замедление, знак плюс - при работе на ускорение. Окружная сила в точке контакта с каждым роликом будет 2ri 2 [Я -/? cos (0 + б)] отсюда запас сцепления fr,if fli ft Гп Я - /? COS (0 + б) tg V /-щ tg V sin (6 + 6) • (220) (221) Как следует из формулы (221), f/f„i и запас сцепления при регулировании изменяются. Наименьший запас сцепления будет при минимальном li, что имеет место на радиусе г[ = --~. Поэтому определение параметров л„, и у нажимного устройства должно производиться для этого положения. В остальных положениях нажатие будет несколько больше необходимого. Ограничение геометрического скольжения учитывают введением в расчетные формулы рациональных соотношений параметров Н, R, b и Гщах. выражаемых коэффициентами Ci = max Г max " Г max Применительно к разработанному в ЦНИИТМАШе ряду вариаторов с текстолитовыми роликами соотношения указанных параметров принимались Я= l,4i?;Ci= 1,27 . . . 1,5; = 0,93 ... 1,07; С3 = 0,14 ... 0,23. Попытка ЦНИИТМАШа разработки малогабаритных торовых вариаторов со стальными телами качения, работающих без смазки, оказалась бесперспективной по следующим причинам: требуется высокая точность изготовления вариатора, обеспечивающая надлежащее прилегание роликов к чашкам; подверженность чашек местным износам, приводящим к нарушениям контакта фрикционных пар в эксплуатации; высокая чувствительность таких передач к небольшим разрегулировкам, вызывающая значительные усилия самоувода роликов; высокие требования к уплотнениям подшипниковых узлов. Поэтому все последующие работы, осуществлявшиеся в СССР (РИСХМ, Уралмашзавод), проводились в направлении дальнейшего исследования и совершенствования передач с неметаллическими роликами. В этом исполнении габариты вариаторов оказываются несколько большими, однако такие передачи менее требовательны к точности изготовления, проще в регулировке, износу подвергаются легко заменяемые ролики, в то время как более сложные в изготовлении торовые стальные чашки изнашиваются 234 весьма мало, требуются существенно меньшие усилия для управления вариатором, конструктивно проще решаются подшипниковые узлы. Для вариаторов с неметаллическими роликами Ф. В. Костиковым [39] дано аналитическое обоснование оптимальных значений коэффициентов С, Са и Сд, обеспечивающих минимальные габариты и массу вариаторов. Применительно к вариаторам универсального назначения, когда неизвестны преимущественно используемые передаточные отношения, в качестве исходного им принято условие 1 + 2 = 23, где и 2 - геометрические скольжения в крайних положениях роликов; 2з - общее скольжение при среднем положении роликов. Получены следующие расчетные значения коэффициентов: = 1,54; = 1,15; Сд = 0,27. При этом габаритная характеристика передачи H/R изменяется от 1,4 при Д = 1,5 до 1,3 при Д = 6. Расчет на. контактные напряжения следует проводить по наименьшему радиусу ведущего диска гтд. Необходимые для этого расчета величины находятся из выражений (см. рис. 132): cosa, = cos (6 - б) = ilzllsb - С, 1Ад-1. cos а2 = sin О == 1. = = 2rj min fl mm г 1 шах b Sin ai b Va sin aj VД, c3 sin ai Учитывая эти выражения и одновременную работу двух роликов, из формулы (206) получаем для определения наименьшего расчетного радиуса (см) чашки l min = 18,5- - С2С3 1Лд~ fl<y]% I ni (222) Основываясь на работах, проведенных в РИСХМе, Ф. В. Костиков рекомендует изготовлять торовые шкивы из стали 45 с твердостью НВ 240 ... 270, а ролики из ретинакса ФК-16Л; при расчетах принимать допускаемое контактное напряжение [о ]я= 800 кгс/см; коэффициент трения / = 0,35 ... 0,42 и модуль упругости Е = = 13-10* кгc/cм Так как при iax имеет место некоторое излишнее нажатие, то при расчете rimin следует брать повышенный запас сцепления. Определив по формуле (222) Гтт, далее по диапазону регулирования и выбранным коэффициентам Q, и С, находят основные размеры пары и из (221) параметры Гц, и 7 нажимного устройства. После этого определяют для нескольких положений действительные значения и 4 и прбверяют контактные напряжения и величины геометрического скольжения. Проверку следует выпол- нять для двух крайних положений и, кроме того, при на радиусе г. Осевые силы, действующие на ведущую и ведомую чашки, Pal = 2Fa = 2Fni Sin a, = • \РаЧ =  Рис. 133. Схема распределения контактного давления в торовой передаче Осевая сила на ролике F,,p = (F„i + fg) cos 6. При выводе зависимости (222) принято упрощающее допущение о равномерном распределении погонной нагрузки по длине контактной полоски. Исследованием О. Л. Галушко несущей способности пятна контакта сухой торовой передачи с текстолитовыми роликами [42 ] выявлена значительная концентрация контактного давления на концах контактной полоски, как это показано на рис. 133. Выданной передаче нажатие осуществляется вдоль оси ролика и наиболее нагруженной оказывается точка В. Экспериментальными замерами установлено, что при максимальном нагружении передачи напряжение в этой точке примерно в 2,4 раза превышало среднее. Для выравнивания контактного давления вдоль контактной полоски и повышения нагрузочной способности пластмассовых промежуточных роликов О. Л. Галушко рекомендует придавать изготавливаемому ролику оптимальный рабочий профиль, который до нагружения касается торового шкива в точке, при максимальном нагружении - по линии. Приближенно такой профиль (на рис. 133 показан пунктиром) может быть построен радиусами и сопряженных окружностей или заменен дугой одной окружности. Методику определения радиусов г1 и Гг см. в работе [42 ]. По утверждению автора, такой профиль обеспечивает близкое к равномерному распределение контактных напряжений по длине площадки и позволяет в 1,4 ... 1,5 раза повысить несущую способность фрикционной пары. В табл. 19 и 20 приведены характеристика и основные размеры ряда торовых вариаторов ЦНИИТМАШа. В индексации типоразмеров слева от буквы Т (текстолитовые ролики) стоит число, определяющее мощность присоединяемого двигателя, а справа - диапазон регулирования. Вариаторы 1,7-1-6, 2,8-1-4 и 14-Т-4 были подвергнуты длительным стендовым испытаниям, в процессе которых проверялись работоспособность и нагревание отдельных узлов и вариатора в целом, а также износостойкость фрикционных пар. Как показали испытания, величина износа текстолитовых роликов за 1000 ч непрерывной работы при реализации полной 19. Основная характеристика торовых вариаторов с текстолитоБЫми роликами конструкции ЦНИИТМАШа

мощности электродвигателя составляла примерно 0,6 .. . 0,8 мм. Длительные испытания выявили увеличение радиального биения рабочей поверхности роликов с 0,05 до 0,2 мм после 2000 ч работы. При этом возрастал шум работающего вариатора. По истечении указанного срока работы ролики были переточены, после чего вариатор продолжал нормально работать. Фрикционные пары и подшипниковые узлы в процессе испытаний не перегревались. Подвижные соединения вариатора и уплотнения работали безотказно. Проведенные испытания позволили откорректировать допускаемые напряжения для текстолитовых роликов. Нагрузочная способность текстолитовых роликов обусловливается тепловой напряженностью их работы, последняя же определяется не максимальным напряжением, а средним Ояср Для обеих зон контакта: ai для контакта ведущая чашка - ролик и ог для контакта ролик - ведомая чашка. Величины ai и аг и средние Ояср приведены в табл. 19. На рис. 134 показана конструкция вариатора 4,5-1-4, которая отличается от ранее разработанных конструкций креплением 20. Осиовиые размеры вариаторов ЦНИИТМАШа

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [ 37 ] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||