|

|

|

Промышленный лизинг

Методички

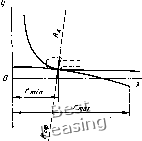

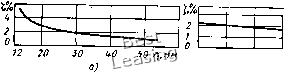

Оптимизации геометрий Профиля рабочих Поверхностей дискбв с точечным начальным контактом посвящено исследование С. М. Нагорного [57]. Для многодисковых вариаторов наиболее тяжелым является режим работы на минимальных радиусах конических дисков, так как здесь силы нажатия дисков максимальны, приведенная кривизна минимальна и наибольшими оказываются контактные напряжения, ограничивающие нагрузочную способность передачи по заеданию. Это вынуждает снижать передаваемую мощность при работе вариатора на низкой частоте вращения выходного вала. Для уменьшения контактных напряжений при работе на минимальных радиусах конических дисков и создания возможности работы вариатора при постоянной передаваемой мощности на всем диапазоне регулирования скорости С. М. Нагорным предлагается, как показано на рис. 160, профиль конического диска в осевом сечении очерчивать дугой окружности ра-Рис. 160. Профили дисков диуса R, а рабочего пояска отбуртован-в осевом сечении гиперболой у = ajx% где йо- постоянная величина; п - показатель степени, равный диапазону регулирования. Соответствующие расчетные зависимости приводятся в работе [57]. Благодаря гиперболической форме рабочий поясок отбурто-ванного диска контактирует с коническим диском при работе на минимальных радиусах участком, имеющим большой радиус кривизны, что позволяет резко снизить контактные напряжения и увеличить нагрузочную способность передачи. Следует, однако, учитывать, что технологически выполнить предлагаемое профилирование сложнее, и, кроме того, в эксплуатации вследствие износа первоначально приданная дискам форма может искажаться. В практике применяется преимущественно начальный линейный контакт как более простой в технологическом выполнении. Как показали эксперименты, проведенные во ВНИИМЕТМАШе [81 ], уменьшение ширины рабочего пояска дисков с буртиками существенно улучшает эксплуатационные показатели вариатора. При этом возрастают коэффициенты трения и КПД, уменьшается температура передачи и снижаются потери мощности холостого хода. Однако следует учитывать, что чрезмерно узкий поясок может явиться причиной выдавливания смазки из зон контакта и заедания рабочих поверхностей дисков. Особенно это опасно при работе на минимальных радиусах конических дисков. Ширину рабочего пояска предварительно можно принимать b = 0,1г,„, где гп,, - минимальный рабочий радиус, конических дисков. После выйвлёнйй конструкции вариатора размер b следует уточнить в соответствии с допускаемыми контактными напряжениями по формуле Герца-Беляева, заменяя касание конусов (см. рис. 157) касанием двух цилиндров, имеющих приведенные радиусы pi и р2. Из зависимости (204) находим ширину пояска (см) b = = (0,175f„£)/[a]/p или для стальных дисков при Е = 2,\ X X 10" кгс/см 367-10зд [а]?р (233) где f„ ~ сила нажатия дисков, кгс; [о]- допускаемое контакт- приведенный радиус кри- ное напряжение, кгс/см; р Pi-rP2 визны, см. Вследствие малости угла конусности дисков f„ принимается направленной параллельно валам передачи. Допускаемое напряжение устанавливается экспериментально применительно к рассматриваемой окружности катания на конических дисках. Проведенные во ВНИИМЕТМАШе [78] эксперименты показали, что для дисков, изготовленных из стали 65Г с твердостью рабочей поверхности HRC 58 ... 62, можно рекомендовать следующие значения допускаемых напряжений: при работе на rim - - [а]я = ЗОООкгс/см, при работе на г - [а] =1500 кгс/см. В первом случае допускаемые напряжения ограничиваются возможностью заедания рабочих поверхностей, во втором - чрезмерным нагреванием вариатора. В качестве смазки многодисковых вариаторов используют масла ВМ-4 и индустриальное 50. Сравнительные испытания вариаторов при работе на этих маслах, проведенные Э. Р. Гринбейном во ВНИИРедукторе, выявили, что коэффициенты трения и соответственно нагрузочная способность вариатора при работе на масле индустриальном 50 в среднем на 15% выше, а скольжение в среднем на 20% ниже, чем на масле ВМ-4. Однако ранее проводившиеся во ВНИИМЕТМАШе аналогичные эксперименты с теми же маслами показали, что при работе на масле ВМ-4 КПД вариатора в среднем на 2% выше, чем при работе на масле индустриальном 50. Кроме того, отмечалась более высокая стабильность работы вариатора. При использовании масел со специальными противозадир-ными присадками создается резерв повышения допускаемых напряжений. Так, в [96] указывается, что при работе вариатора на /-injin при применении специальных масел [а] = = 4200 кгс/см Обычно задается максимальная передаваемая вариатором мощность, которая соответствует работе при Пзтах. т. е. на гдах-Поэтому удобно определять размер при работе дисков в этом 0,1» 0,05 о,ог 0,01 положении и затем найти в соответствии с допускаемыми напряжениями мощность при Патш- Сила нажатия находится из выражения (162), Коэффициент запаса сцепления принимают Р = 1,2 ... 1,3. Правильным выбором расчетного значения коэффициента трения в решающей степени предопределяется работоспособность и долговечность вариатора. На рис. 161, а приведены значения коэффициента трения /, определенные на экспериментальном образце, вариатора ВНИИМЕТМАШа, аналогичном показанному на рис. 150 [78, 80] при работе на масле ВМ-4. Размеры дисков: гнп = 13 мм, /"imax = 61 мм, г2 = 150 ММ. Шс- роховатость рабочей поверхности дисков 0,32. Значения контактных напряжений а, при которых проводились опыты, даны на графике (рис. 161, б). Из графика на рис. 161, а следует, что значения коэффициента трения лежат в интервале 0,015 ... 0,04. С увеличением радиуса коэффициент трения уменьшается, так как в этом случае создаются условия, благоприятствующие образованию масляного клина: увеличивается окружная скорость и в контакт входят более пологие поверхности. Этим же объясняется уменьшение коэффициента трения с увеличением скорости вращения входного вала вариатора. Окружная сила, передаваемая одной фрикционной парой. 15П21 29 31,5 и 5*5861 1) 1517 21 37,5 45 545061 5) Рис. 161. Значения коэффициента трения в многодисковом вариаторе конструкции ВНИИМЕТМАШа (а) и контактных напряжений (б): / - «1 = 750 об/мин; 2 - = = 1000 об/мин; 3 - rii = 1500 об/мии Ft. = (234) здесь Мх - момент, передаваемый одним пакетом ведущих дисков; - Zn Zi п, где Mix - момент на ведущем валу вариатора; - число периферийных пакетов; и Zg - числа зубьев центральной и пере-ферийных шестерен; тз. „ - КПД зубчатой передачи; 2д - число конических дисков в пакете; тф.п - КПД фрикционной передачи. Значения КПД многодискового вариатора при номинальном его нагружении можно брать из графика т = / (п) на рис. 162, б. Здесь же показаны нагрузочные характеристики (рис. 162, а) вариатора ВНИИМЕТМАШа, полученные в процессе стендовых испытаний при га, = 970 и 1470 об/мин. Нагрузочные параметры (N и М2) вариатора при Патш ограничены возможностью заедания фрикционных дисков, а при "гшах сохранением той же избыточной температуры („зб = = масла - возд). ЧТО И ПрИ работс На «атш- Остальныс пара-метры дисков можно принимать следующими (см. рис. 159): толщина конического диска на периферии берется 1,0 ... 1,5 мм (большие значения для крупных типоразмеров вариаторов); толщина его ступицы = + 2 (Ri - Гхщ) tg у; ширина посадочного пояска (для лучшей самоустановки дисков) (0,4 ... ... 0,5) 4- Толщина ободка отбуртованного диска определяется из условия 4 = 3 - 1 + (0,5 ... 1) мм, исключающего касание ступиц конических дисков при работе на /"imax- М2, кгс-м M2,»Bin h 0,8

200 4 00 600 500 то I200ni05/mii 600 BOO WOO 120П то 1600 1800П2,од/мин в) в) О 2) Рис. 162. Эксплуатационные показатели многодискового вариатора конструкции ВНИИМЕТМАШа: а - передаваемые мощности и крутящие моменты на выходном валу; б - соответствующие значения КПД; в - избыточная температура вариатора; / - =970 об/мин; 2 -/г, = 1470 об/мии Для предотвращения сбрасывания масла с рабочей поверхности при входе и выходе из контакта и лучшего образования масляного клина кромки ободка выполняют закругленными радиусом г = г" я« 0,5й. Толщина стенки этого диска, обеспечивающая достаточную его прочность и жесткость, = = (0,65 ... 0,75) 4. Для обеспечения свободного перемещения дисков на валах и легкого покачивания при их самоустановке посадочные отверстия делают с фасками на глубину примерно V4 толщины стенки. После установления ширины рабочего пояска можно определить допускаемую мощность при работе с максимальной редукцией. Допустимая сила нажатия (кгс) дисков при работе на " = 367.103 • Далее по графику на рис* 161, а принимается максимальное значение коэффициента трения; по нему вычисляется момент, передаваемый периферийным пакетом конических дисков; затем определяются момент на входном валу вариатора и передаваемая мощность. В пределах диапазона регулирования изменение передаваемой мощности от Л2„,„ до Л2п,ах МОЖНО принять по прямолинейной зависимости. Уточненное значение предельных передаточных отношений фрикционной пары вариатора с учетом относительного скольжения I определяется по формуле (2в). Величина относительного скольжения при номинальной нагрузке может быть установлена из экспериментальной кривой (рис. 163) [78]. Как видно, она составляет при работе на наибольшее ускорение примерно 1%; при замедлении вращения выходного вала возрастает, достигая при Пгщ = 5 ... 6%. Передаточные отношения вариатора 3. пф, п. тШ тах з. пф. п. max-  7S0 1000 п„0б/ми» 6) Рис. 163. График изменения относительного скольжения вариатора конструкции ВНИИМЕТМА Ша: а -по диапазону регулирования прн п,=10 00 об/мии; б - в зависимости от частоты вращения входного вала при л, = 29 MM.Ojj = 1700 КГС/СМ2 Фактический диапазон регулирования Д " max/mln- Нажимное устройство. Во избежание выдавливания смазки из контакта нажимное устройство должно обеспечивать на всем диапазоне регулирования минимально необходимое нажатие дисков, гарантирующее передачу от пробуксовки. В многодисковых вариаторах на передаваемую мощность свыше 1 кВт применяются механизмы автоматического нажатия, создающие силы прижатия дисков, пропорциональные крутящему моменту М. (только в мелких типоразмерах нажатие осуществляется пружинами). Этот механизм обычно размещается со стороны выходного, реже входного вала (в маломощных вариаторах) и состоит из двух стаканов с двумя или тремя кулачками, имеющими винтовую рабочую поверхность, или из двухкулачкового стакана и двух роликов на оси входного или выходного вала, контактирующих с винтовой рабочей поверхностью кулачков. Последнее встречается в многодисковых вариаторах на мощность до 5,5 кВт; оно уменьшает потери на трение и их влияние на характеристику нажимного устройства при переходных процессах, а также снижает требуемые осевые усилия при регулировании скорости. Кроме того, оно менее трудоемко в изготовлении, 272 Однако ролико-кулачковая конструкция создает повышенные контактные напряжения на кулачках, чем ограничивается ее применение по нагрузке. В нажимное устройство входит также параллельно работающая с кулачками пружина, которая обеспечивает предварительное поджатие дисков в моменты пуска и выбирает зазоры в сочленениях для устранения ударов. Пружина подбирается на силу /„руж. составляющую 1/4 ... 1/3 общей силы нажатия F дисков, и /пруж == (0,25 . . .0,33)f. Меньшее значение/„руж-при работе на большем радиусе конических дисков, большее - на минимальном радиусе. Сила Р ~ кул ~Ь пруж ~ Рrni где f„ - сила нажатия, приходящаяся на один пакет конических дисков; Zn - число пакетов конических дисков. Кулачки нажимных стаканов для реверсивности вариатора выполняются симметричными (рис. 164). Общая высота кулачка Я = /i + /г" + 62, где h - высота рабочего участка; h" - высота нерабочего участка, принимаемая равной высоте h его рабочей части. У вершины кулачка предусматривается участок = 1,5 ... 2 мм для создания запаса профиля при наибольшем раздвижении кулачковых стаканов. Участок 62 = 3 ... 4 мм у основания кулачка обеспечивает зазор между вершиной и впадиной контактирующих кулачков при наибольшем их сближении, необходимый для гарантии нажатия фрикционных дисков. Угол подъема винтовой линии К рабочей поверхности кулачка на его среднем радиусе гр определяется при установившемся движении (без учета трения на кулачках и в соединениях дисков с валами):  Рис. 164. Развертка кулачка по расчетному среднему диаметру .кулср где М2 - крутящий момент на ведомом пакете отбуртованных дисков; кул - осевая сила, создаваемая кулачками. • Участок, примыкающий к вершине кулачка, имеет более пологую винтовую поверхность, что обеспечивает усиленное нажатие фрикционных дисков на радиусе /in,ax при Датах, так как в этом положении коэффициент трения минимальный. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 [ 43 ] 44 45 46 47 48 49 50 51 |