|

|

|

Промышленный лизинг

Методички

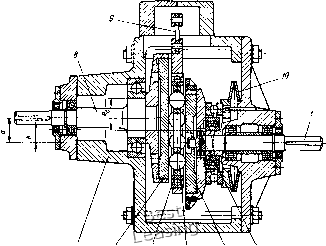

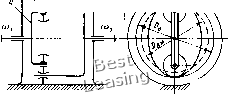

Сила нажатия одной фрикционной пары (236) Здесь гд - общее число ведущих конических дисков; г, - радиус отбуртованных ведомых дисков; р = 1,2 ... 1,3. Значения / можно определять по графику на рис. 161 или приближенно по эмпирической зависимости ! = 0,025/г1 + а, (237) где r-i - рабочий радиус конических дисков, см; а - коэффициент, учитывающий уменьшение / с возрастанием частоты вращения га, входного вала вариатора; его можно принимать а = 0,011; 0,014; 0,017 соответственно при га, = 1500; 1000; 750 об/мин. Осевое перемещение подвижного стакана с кулачками и радиус г, связаны соотношением x=2z{rix~rixi) tgT, где гд - число конических дисков в пакете; у - половина угла конусности дисков. Рабочая поверхность кулачков имеет переменный угол подъема винтовой линии кх- Для профилирования кулачков определяют при работе передачи на rimin. imax и 8 ... 10 промежуточных значениях г,, разбивая рабочий участок кулачка на соответствующее число интервалов. Высота рабочего профиля кулачка h (без учета запаса хода у его вершины) равна половине максимального перемещения крайнего отбуртованного диска, т. е. /l = 2д(rlmax-/mln)tgT. Для выключения из работы нерабочей части профиля кулачка она должна иметь угол подъема . на 3 ... 5° больше угла подъема первого (со стороны основания кулачка) участка рабочего профиля. Максимальная длина развертки окружности кулачка по расчетному диаметру у крайней точки рабочего профиля со стороны основания кулачка где - число кулачков на одном нажимном стакане; бд = = (1,5 ... 2) мм - гарантированный зазор в работе между неработающими профилями ведущего и ведомого кулачков. Длина развертки окружности кулачка последнего участка профиля (на вершине) не должна быть меньше 4 ... 5 мм при толщине стенки кулачкового стакана до 10 мм и 8 ... 20 мм при t > 10 мм, что является одним из условий конструктивного выбора наружного и внутреннего диаметров кулачка. Деформация пружины при переходе из одного крайнего рабочего положения в другое равна перемещению крайнего диска /l=Zд(rJmax-mln)tgT. Пружина рассчитывается по /„руж в положении на Гхш-Число витков определяется по деформации а = 1г пруж F -F" пруж пруж   Рис. 165. Взаимодействие при вдвигании конических дисков в пакет отбуртованных: а - схема действия сил; 6 - распределение погонной нагрузки по длине линии контакта где Гпруж - сила пружины при Гхах- профилирование кулачков ролико-кулачкового нажимного механизма аналогично рассмотренному кулачковому механизму. Обычно длину роликов принимают равной 0,4 их диаметра, а диаметр роликов в пределах 0,35.. .0,4 наружного диаметра кулачкового стакана, выбираемого из конструктивных соображений, но не более 50 ... 55 мм. При этом контактные напряжения не превышают 12 ООО кгс/см. Ролики изготовляют из стали ШХ15 твердостью HRC 55 ... 58, кулачки - из стали ШХ15 или 65Г твердостью HRC 58 ... 62. Параметры пружины устанавливаются так же, как и в кулачковых нажимных механизмах. Более подробно профилирование кулачковых нажимных механизмов рассмотрено в работах [24, 25]. Для расчета механизма управления многодисковым вариатором необходимо оценивать силу Ff, требующуюся для вдвигания конических дисков в пакет отбуртованных дисков. Эта сила согласно рис. 165, а /=« = «/«(fnpC0S7 ±sinY), где га - число фрикционных пар (удвоенное количество конических дисков); f„ - нормальная сила прижатия, приходящаяся на-один пакет конических дисков; /„р - приведенный коэффициент трения, учитывающий наличие скольжения в контактных зонах. Коэффициент /пр отражает, показанный на рис. 165, б, неравномерный характер распределения сил трения по длине контактной полоски (только в одной точке А в полной мере реализуется удельная сила трения). Знак плюс при вдвигании, минус - при выдвигании конических дисков. с учетом малости угла у (до 2,5°) его косинус весьма близок к единице, и поэтому выражение для Pj может быть записано FinFJf,p±siny). (238) Проведенные во ВНИИМЕТМАШе экспериментальные замеры потребных усилий при ручном вращении управляющего маховичка и работе на масле ВМ-4 вариатора МА35 фирмы Schaerer позволили оценить и рекомендовать в качестве расчетных значений /пр = 0,07 . . . 0,08. Было установлено, что значительную часть (примерно /sF) составляет компонент tiFJip- С увеличением крутящего момента  ТВ S i 3 2 Рис. 166. Конструкция шарового дискового вариатора на выходном валу, а также частоты его вращения F возрастает. Последнее объясняется тем, что при уменьшении частоты вращения выходного вала скольжение в передаче, направленное перпендикулярно перемещению дисков, растет, а это уменьшает усилие перевода дисков. Влияние изменения частоты вращения входного вала (в пределах 750 ... 1500 об/мин) сказывалось на усилии перевода незначительно. Шаровой дисковый вариатор. Разновидностью дискового вариатора является разработанная И. И. Рубинштейном и А. И. Стад-ником конструкция шарового дискового вариатора (рис. 166), характеризующаяся широким диапазоном регулирования, практически начиная с частоты вращения ведомого вала, равной нулю. Здесь фрикционные диски Зяб контактируют через комплект шаров 4, размещенных в сепараторе 5. Вращение от ведущего вала / к ведомому 8 передается через поводковую муфту 2, веду- lO.i/S Щий ДИСК 3, шары 4, ведомый диск 6. Ведущий диск Имеет возможность сэмоустанавливаться по плоскости шаров. Торцовая плоскость ведомого диска жестко фиксирована относительно корпуса 7. Изменение передаточного отношения вариатора достигается вертикальным перемещением сепаратора с шарами с помощью регулировочного механизма 9. При этом варьируется величина b - расстояние между осями ведущего вала и сепаратора. Необходимое нажатие шаров к дискам создается тарельчатыми пружинами 10. Проведенное И. И. Рубинштейном и А. И. Стадником исследование кинематики шарового дискового вариатора выявило, что в процессе работы шары постоянно перемещаются по дискам и область контакта распространяется на некоторую кольцевую площадку на поверхности ведущих и ведомых дисков. Когда центр вращения сепаратора располагается посередине центров вращения дисков (Ь = а/2), ширина площадок на ведущих и ведомых дисках одинакова. При перемещении центра сепаратора в ту или иную сторону ширина площадки на одном диске увеличивается, а на другом уменьшается. В местах контакта с дисками шарики перекатываются без проскальзывания. Передаточное отношение вариатора о f 8 12 1S 6,мм Рис. 167. Зависимость угловых скоростей вращения ведомого диска и сепаратора Шс от расстояния между осями ведущего диска и сепаратора (239) где щ я (1)2 - соответственно угловые скорости вращения ведущего и ведомого валов. При О < й < 0,5а вариатор работает в режиме замедления, а при 0,5а <С b <С а-в режиме ускорения. На рис. 167 показан характер изменения угловой скорости ведомого вала при значениях й > О, а = 25 мм и coi = 300 1/с. Для практического применения рекомендуется использовать значения b = О ... 14 мм; при этом диапазон угловых скоростей вращения ведомого вала составляет ©2 = О ... 320 1/с. Угловая скорость вращения сепаратора (о, а (240) При b == О, (Ос = 0,5щ сепаратор с шариками работает как упорный подшипник. При b = 0,5а = oii = coj, т. е. диски и сепаратор вращаются как одно целое я i = 1; при b = а (а-оо. Характер протекания зависимрсти (!)(. = / (Ь) показан на рис. 167. Установлено, что при i > 1 угловые скорости и ускорения шаров резко возрастают, что лимитирует повышение верхнего предела частоты вращения ведомого вала. Угловые ускорения шаров квадратично зависят от частоты вращения ведущего диска, что также ограничивает угловую скорость вращения ведущего вала Winjax = = 250 ... 300 1/с. Угловые ускорения шаров уменьшаются с возрастанием радиусов шаров и сепаратора, что, однако, связано с увеличением габаритных размеров механизма. Кроме того, при достаточно большой массе шара запас кинетической энергии становится значительным и повышенное угловое ускорение может вызвать недопустимое проскальзывание шаров по дискам. В приведенной конструкции вариатора радиус шаров Гщ = = 8 мм, радиус сепаратора = 30 мм. К числу недостатков этого типа вариаторов следует отнести также наличие трения шариков о сепаратор. Применение их целесообразно при небольших мощностях (до 1 кВт). 7.5. ВОЛНОВЫЕ ВАРИАТОРЫ Передача вращательного движения в волновых передачах осуществляется за счет бегущей волновой деформации одного из колес, откуда и произошло название таких передач. В качестве вариаторов \ 1 f % , такие передачи находят при- -j/ .r<r>N менение в приборных кинема- Т 1 k /V>rsrX\ тических узлах (мелкие вводы в вакуум, следящие системы, устройства для перемотки) при ограниченной долговечности. На рис. 168 показана схема волновой фрикционной передачи. При вращении генератора 4 вследствие различия периметров охватывающего жесткого колеса /, закрепленного в корпусе 2, и охватываемого гибкого колеса 3 происходит поворачивание гибкого колеса относительно жесткого в направлении, обратном вращению генератора. В принципе неподвижным может быть любое из трех основных звеньев передачи - жесткое, гибкое колесо или генератор. При неподвижном генераторе получается простая передача, а при остановленном жестком или гибком колесе - планетарная. Если жесткое (или гибкое) колесо выполнить коническим и добавить в конструкцию механизм для его осевого перемещения, то получится фрикционный волновой вариатор. При остановленном жестком или гибком колесе передаточное отношение представленной на рис. 168 передачи в первом приближении (в предположении, что перемещение поверхности гибкого колеса осуществляется только в радиальном и тангенциаль-  Рис. 168. Взаимодействие жесткого и гибкого колес в волновой передаче НОМ направлениях, поверхность гибкого колеса нерастяжима, контактирующие поверхности обкатываются без скольжения) определяется (241) Здесь и Do - диаметры ведомого и остановленного колес; А - диаметральное упругое перемещение гибкого колеса. Уравнение (241) справедливо для всех схем волновых вариаторов, графически (рис. 169) выражается двумя ветвями равносто- . J00 200 100 О -100 -200 -300

Рис. 169. Кинематические возможности волновых вариаторов: а и б - при остановленном жестком колесе; виг - при остановленном гибком колесе ронней гиперболы с центром в точке (1,0), асимптоты которой параллельны осям координат. Показанные на рис. 169 схемы вариаторов отличаются расположением ведомых и остановленных звеньев. Обозначения: Г - соответствует гибкому звену, Ж - жесткому, ГН - генератор (последний условно изображен одно-волновым). Вариаторы могут быть выполнены как с положительным при Do < Dbm. так и с отрицательным при Do > Dbm передаточным отношением. В первом случае направления вращения генератора и ведомого звена совпадают, во втором - противоположны. Приведенные на рис. 169 кривые позволяют установить возможный диапазон регулирования скорости в зависимости от отношения диаметров обката жесткого и гибкого колес. С учетом проскальзывания передаточное отношение =-А- (241а) На скольжение в волновых фракционных передачах влияют форма рабочей поверхности, жесткость и конструкция гибкого колеса, 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 [ 44 ] 45 46 47 48 49 50 51 |