|

|

|

Промышленный лизинг

Методички

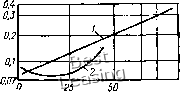

подшипник Работа подшипников без смазки протекает при взаимодействии поверхностей с сухим трением. В отличие от подшипников жидкостного трения контактирующие поверхности не разделены искусственно созданной масляной пленкой, полностью устраняющей контакт между ними. Однако при сухом трении трущиеся материалы также не вступают в непосредственный контакт друг с другом. В реальных условиях поверхность трения адсорбирует газы, пары, влагу окружающей среды, а также зачастую бывает покрыта окисным слоем. Даже незначительное присутствие этих веществ, удаление которых полностью произвести чрезвычайно трудно, совершенно изменяет картину трения. Ф. П. Боуден с сотрудниками измерили коэффициенты трения для чистых металлов [8]. С их поверхности атомы воздуха и окисные пленки были удалены нагреванием в вакууме. Полученные значения коэффициента трения колебались от 1 до 5, а для некоторых пар достигали 10 и выше, тогда как в обычных условиях они составляли менее 1. Поэтому при нормальных условиях трения окисные слои выступают в роли твердого смазывающего вещества. Таким же образом действуют и специально внесенные в зону трения твердые и газообразные вещества, разделяющие контактирующие поверхности и уменьшающие трение и изнашивание. В связи с этим сухое трение в реальных условиях следует рассматривать как взаимодействие трущихся поверхностен с твердыми и газообразными смазывающими веществами, образующими на их поверхности пленки. Пленки препятствуют глубинному вырыванию нижележащи.-с слоев, однако не защищают от деформации, возникающей при скольжении выступов микрошероховатости контртела (вала). Материал подшипника испытывает повторно чередующиеся полны сжатия и растяжения на каждом участке контакта, т. е. подвергается сжимающим и растягивающим напряжениям. Та кая периодическая нагрузка приводит к усталостному разруше пню поверхности, т. е. износу подшипника. Мерой износа служит интенсивность изнашивания. Интенсивность изнашивания lipJPn (2) где ра - давление на площадь, ограниченную внешним конту ром контакта вала и подшипника (номинальное давление); рг - фактическое давление на сумму площадей реальных пятен касания; i - удельная интенсивность изнашивания. Она равна количеству отделившегося вещества при износе на единицу фактической площади контакта при перемещении на расстояние, равное протяженности пятна касания в направлении скольжения. Удельная интенсивность изнашивания при взаимодействии жесткого шероховатого вала с деформируемой поверхностью подшипника определяется по формуле где h/R - отношение глубины h внедрения шероховатой поверхности вала в гладкую поверхность подшипника к среднему радиусу псроппостп R. При упругом контакте = -f-0,001? /1 - множитель, определяемый геометрической конфигурацией и расположением по высоте единичных неровностей на поверхности твердого тела (i = 0,18-f-0,22); п - число циклов де-()ормаций, которое сообщается подшипнику для отделения износившегося материала. Число циклов п определяют из экспериментов на фрикционную усталость или по формуле гло Пв - предел прочности; f-коэффициент трения. Показатель t зависит от смазки и механических свойств тру-п1нхся тел. В условиях упругого контакта он может составлять 10-15. Подставляя формулу (3) в (2) получим для интенсивности изнашивания формулу 1± Интенсивность изнашивания / в зависимости от контактного взаимодействия трущегося сопряжения изменяется от 10~ до 10-. И. В, Крагельский классифицировал значения / следующим образом: для упругого взаимодействия / = 10- 10- для пластического - /= 10~-т- 10~, а для микрорезания / >• 10~. Для подшипников сухого трения с твердыми смазочными покрытиями интенсивность изнашивания составляет / = = 10~. Режим микрорезания соответствует абразивному изнашиванию. Всего введено девять классов износостойкости-от О до 9-го в соответствии с интенсивностью изнашивания. Классы износостойкости следуюп1ие: О........от 10-; до 10- 1-й.......от 10- до 10" : 2-й....... от 10-;° до 10-" 3-й....... ОТ 10", до \0 .° 4-н....... от 10"° до 10 . 5-й....... от 10- до 10-, 6-й....... от \0~: до 10- 7-й....... от 10" до 10 : 8-й....... от 10-; до 10": 9-н....... от IQ- до IQ- Классы износостойкости позволяют использовать расчетные методы для определения срока службы подшипников и сократить объем испытаний на долговечность. В нормальном рабочем режиме подшипника при износостойкости от О до б-го класса обеспечивается упругое контактное взаимодействие элементов пары трения с микроиеровностями на площадках контакта, полученными в результате приработки и соответствующими условиям трения: давлению, скорости скольжения и температуре окружающей среды. С изменением условий трения меняются и микронеровности. Для пары трения устанавливается присущая ей шероховатость при данных условиях работы. При предельном состоянии подшипника, когда его дальнейшая эксплуатация должна быть прекращена или возможно его повреждение, наступает пластическое контактное взаимодействие при износостойкости от 7 до 8-го классов. Пластическая деформация происходит в том случае, если давление в месте контакта превышает предел текучести, и происходит до тех пор, пока площадь поверхности контакта не окажется достаточной для восприятия нагрузки. Пластический контакт сопровождается увеличением температуры трения, ката-ст1)()(})11чсскмм изплшииапнсм и задиром. Полная площадь поверхности контакта Аа определяется выражением Ла=1/(Уг, (6) где N - нагрузка на подшипник; От - предел текучести металла. Для скольжения поверхностей вала и подшипника друг относительно друга места контакта испытывают деформацию среза под действием силы F = AaX,, (7) где Тер - предел прочности на срез. Сила трения сухих поверхностей из уравнений (6) и (7) равна (8) (9)  ЮО 200 к.мкп Рис. 1. Зависимость коэффициента Трения / от толщины пленки материалов Л: / - мягкого металла; 2 -суспензии фторопласта с фенолформальдегидной смолой Из выражения (8) видно, что сила трения F не зависит от геометрической площади контакта поверхностей и прямо пропорциональна нагрузке. Таким образом, формулируется первый закон трения Амонтона. Из формулы (9) вытекает формулировка второго закона трения Амонтона: коэффициент трения не зависит от нагрузки, а зависит от физико-механических свонсгв трущихся материалов. На рис. 1 показано изменение коэффициента трения тонкой пленки окиси свинца в зависимости от ее толщины. С ростом толщины пленки для мягких металлов возрастают фактическая площадь контакта (сТт-Тср) и коэффициент трения. При слишком тонкой пленке полимерной сухой смазки коэффициент трения выше из-за контакта металлических микронеровностей, не покрытых пленкой. При толстой пленке ухудшается теплоотвод, происходит интенсивное изнашивание пленки, коэффициент трения также возрастает. Таким образом, существуют оптимальные толщины пленки сухого смазывающего вещества, обеспечивающего более продолжительный срок службы подшипника сухого трения. При оптимальных пленках (менее 10 мкм) поверхности контакта в 10-100 раз больше, поверхностный слой ослаблен и обеспечивает высокую гладкость поверхности трения при приработке, а физико-механические процессы, протекающие в очень тонких поверхностных слоях-пленках, определяют трение и износ подпшпника сухого трения. Роль пленок в изнашивании особенно выявилась с открытием явления избирательного переноса при трении. Явление избирательного переноса при трении было открыто Д. Н, Гаркуновым и И. В. Крагельским в 1956 г. в паре трения бронза - сталь, смазываемой спиртоглицериновой смесью [24, 66]. Исследования показали, что трение в этом случае сопровождается резким снижением износа фрикционного сопряжения и характеризуется выделением почти чистой меди на поверхность стали. Установлено, что избирательный перенос - вид трения, обусловленный самопроизвольным образованием в зоне контакта в результате окислительно-восстановительных реакций тонкой металлической неокисляющейся пленки, обладающей низким сопротивлением сдвигу и неспособной накапливать дислокации. В дальнейшем работами исследователей были выявлены некоторые закономерности этого явления [36, 45, 54], определяющие безызносность узлов трения, работающих в установившемся режиме. К ним относится отсутствие окисных пленок в процессе трения, восстанавливаемых продуктами деструкции смазывающих веществ (альдегидами, водородом и др.)» способность дислокаций в тонкой металлической пленке свободно выходить на поверхность, которая обусловлена повышенной концентрацией вакансий и отсутствием энергетического барьера в виде окисных пленок, образование трибоэлектриче-ских полей в зазоре, удерживающих частицы, и квазиожижен ного слоя, способного многократно деформироваться без разрушения. Накоплен положительный опыт по применению избирательного переноса при трении как способа повышения износостойкости и надежности работы трущихся деталей машин практически во всех отраслях машиностроения. К нему относятся применение жидких и пластичных смазочных материалов в узлах трения бронза - сталь и бронза - хромовое покрытие, латунирование одного из элементов пары трения сталь - сталь и использование смазок, вызывающих избирательный перенос в латунном слое, применение металлоплакирующих смазывающих веществ в узлах трения сталь - сталь, выделяющих пленку на стальных поверхностях, применение металлокерамнческпх композиционных (с медью) материалов и пластмасс с наполнителями. Известные способы использования эффекта избирательного переноса для нанесения смазывающих металлических пленок на подшипники скольжения оказались недостаточно эффективными при коррозионно-механическом виде изнашивания. Коррозион-но-механическое изнашивание подшипников, проявляющееся при трении в химическом взаимодействии со средой, наблюдается в насосах, перекачивающих кислоты и щелочи, в аппаратуре с перемешивающими устройствами и др. В химическом оборудовании подшипники изготавливают из коррозионно-стойких материалов, а смазывание их производится водой, бензином, метанолом и другими химическими продуктами, большей частью представляющими собой кислый или щелочной электролит. В рабочих химических средах, образующих растворы солей меди и применяемых для смазывания, бронзы подвергаются избирательной коррозии, имеющей, как и процесс избирательного переноса, электрохимическую природу и, следовательно, непригодны для использования. Бронзы, латуни и другие медесодер-жащие сплавы не могут быть также использованы для изготовления подшипников в химических производствах там, где попадание меди в перерабатываемый продукт снижает его качество. Например, в синтетическом каучуке допускается содержание меди не более 0,0003%. Автором с сотрудниками предложен способ непрерывного нанесения в процессе работы слоя меди на поверхность подшипников скольжения в химических средах - кислых электролитах [15], чем обеспечивается эффект избирательного переноса в этих условиях. Исследование проводили на машине трения МТК-2 с пультом управления, позволяющей в широком диапазоне изменять коррозионную активность среды, температуру, нагрузку, скорость скольжения образцов. Отличительной особенностью машины МТК-2 от других подобного типа является полная герметизация ее рабочего пространства, что позволяет использовать при испытаниях самые различные агрессивные среды без ухудшения санитарно-гигиенического состояния помещения. Объектом испытаний явились кольца торцового уплотнения размерами 54 X 43 X 8 мм, выполненные из металлокерамиче-ского твердого сплава ВК6. Обоймы, в которые устанавливали кольца, изготовляли из медесодержащих сплавов, в том числе бронз, латуней, а также хромоникелевых сталей, содержащих в своем составе медь, например из среднелегированной медью стали Х32Н8М2Д2 (ЭП528) или 12Х18Н10Т (до 0,3% Си). Износ колец в кислой (серная кислота) и в щелочной среде (едкий натр) приведен в табл. 1. Анализ этих результатов показал, что в щелочи трение сопровождается износом колец и точечной коррозией на поверхности их контакта. В серной кислоте проявляется эффект безызносности из-за образования на поверхности Таблица 1. Износ образцов из твердого сплава ВКв в химических средах

[ 0 ] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |