|

|

|

Промышленный лизинг

Методички

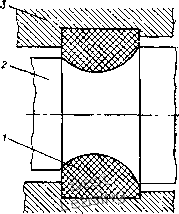

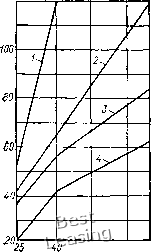

Вследствие увеличения размеров подшипника из АМС-1 из-за естественной усадки после извлечения из пресс-формы между металлическим кольцом и подшипником по диаметру di, образуется зазор, величину которого можно регулировать за счет давления и выдержки при прессовании. Такой неразъемный подшипник может воспринимать как радиальиуго, так и осевую нагрузку. В радиально-осевом подшипнике размеры d, R и t соответствуют размерам шарикоподшипников легкой серии 2 (ГОСТ 8338-57). Максимальные давления на кромке подшипника можно определить по формуле Я„„,„ = 0.251Пта)Г, (69) где N - нагрузка на подшипник; е - эксцентриситет приложения нагрузки; k - коэффициент, характеризующий упругие свойства контактирующих материалов; 21 - опорная длина; R - радиус закругления концов площадки контакта; (70) где (.11 и (Х2 - коэффициенты Пуассона подшипника и вала; W Е2 - модули упругости подшипника и вала. С другой стороны, для обеспечения надежной работы иод-шинника должно быть выполнено неравенство ктах сж, (71) где сгсж - предел прочности на сжатие; Yj fi - суммарный коэффициент запаса прочности. Подставляя (71) в (69), решаем относительно радиуса закругления 0,nl55Л(l-f 2е )2 /г] R>-ГТ77-(72) Исходя из этого условия, по которому в целях повышения несу- щей снособиости подшипника необходимо закругление концов площадки контакта, была предложена конструкция неразборного радиального подшипника для восприятия двустороиних осевых нагрузок, изготовляемого по схеме (рис. 21), рабочие поверхности которого ВЕтолнены по профилю, изменяющемуся в зависимости от действующих нагрузок таким образом, чтобы обеспечивалось равномерное раснредсление напряжений по площадке контакта (рис. 22). Практически профиль поверхности трения подшипника был принят близким к части окружности и может быть рассчитан по- методике, изложенной в литературе [1]. Испытания подшипника с криволинейной поверхностью позволили установить, что линейный износ его примерно вдвое меньше (0,016-0,018 мм), чем цилиндрического подшипника (0,028-0,034 Мхм), нагрузка 40-200 кгс, частота вращения 280-410 об/мин, а при ударных нагрузках до 196 кгс/см после 0,5-10 циклов нагружения повреждений не было обнаружено. Цилиндрический подшипник из углепластика АМС-1 при этих нагрузках разрушался со сколами в краевых зонах и растрескиванием (расслоением) в зоне нагружения. При эксплуатации в условиях абразивной среды уменьшение длины нодшипника с криволинейной поверхностью способствует удалению продуктов износа и абразивных частиц из зоны трения. Механическая обработка подшипников из углеграфитов производится точением заготовок, а из углепластиков только в том случае, если требуется более высокая точность, чем получаемая при прессовании. Механическая обработка осуществляется твердосплавным ннструментом. Черновое точение производится со скоростью резания до 1,5 м/с, подачей 0,05 мм/об, глубиной резания до 1 мм; чистовое точение - со скоростью резания 0,3-0,7 м/с, глубиной резания 0,1-0,2 мм при той же подаче. При этом достигается 6-7-й класс шероховатости поверхности (ГОСТ 2789-73). Повышение скорости, подачи и глубины резания, а также применение незаточенного инструмента приводит к сколам и выкрашиванию материала, образованию микротрещин на обработанных поверхностях. Шлифование производится со скоростью шлифовального круга 5-7 м/с, подачей до 0,1 мм/об, глубиной резания до 0,5 мм, без охлаждения. Достигается 7-9-й класс шероховатости новерхности. 6. ПОДШИПНИКИ из ПОЛИАМИДОВ Подшипники из полиамидов нашли широкое применение в подшипниковых узлах, работающих без смазывания, при проникновении в них технологических жидкостей (химических, пищевых, морской воды и т. п.), в запыленных (абразивных)  Рис. 22. Схема радиально-осе-вого неразъемного подшипника из углепластика АМС-1: / - подшипник; 2--вал; 3 -корпус 3 Зак. 116 средах, а также при вибрационных и ударных нагрузках. Этому способствуют высокие физико-механические свойства и износостойкость, .химическая стойкость, низкая стоимость и технологичность полиамидов. К полиамидам, используемым для изготовления подшипников, относятся: литьевой полиамид П-610 (полиамид П-68) по ГОСТ 10589-73, полиамид П-12Л (ОСТ 6-105-425-76), литьевые полиамиды П-АК-93/7, П-АК-80/20, П-АК-85/15 (ГОСТ 19459-74), литьевой полиамид П-66 (анид) по ост 6-06-369-74, капрон (литьевая капроновая смола) по ТУ 6-06-309-70 и смола капролон В (ТУ 6-05-211-950-74). Высокая износостойкость в химических средах при температурах до 250 °С получена у подшипников из ароматического полиамида феиилона С2 (ТУ 6-05-221-226-72) и композиционных материалов ФГ-1 и графелона на его основе [80]. В основном полиамиды выпускаются в виде гранул для переработки в изделия конструкционного назначения (в том числе втулки подшипников), кроме капролона В, выпускаемого в виде ваготовок и блоков, предназначенных для изготовления антифрикционных конструкционных деталей путем механической об-» работки. Композиционные материалы на основе полиамидов, в которые введены наполнители, являются наилучшими полиамидными материалами для подшипников, В табл. 19 приведены основные из них, выпускаемые промышленностью. Подшипники, изготовленные из композиционных материалов, имеют более высокую износостойкость и антифрикционные свойства в условиях сухого трения и смазывания жидкостями, повышенную теплопроводность, меньшую влагопоглощаемость и более высокую стабильность размеров, повышенную несущую способность. Композиционные материалы позволяют изготавливать подшипники более высокого качества с лучшей работоспособностью в условиях сухого трения, чем чистые полиамиды без наполнителей. В качестве наполнителей используют графит, дисульфид молибдена, тальк, стекловолокно. Оптимальное массовое содержание наполнителя в композиционном материале составляет 5-10% и может достигать 20%. Поскольку наполнитель добавляется в небольших количествах, стоимость подшипника возрастает незначительно, технология изготовления остается прежней (дополнительно необходимо только смешение порошков). Следовательно, применять чистые полиамиды без наполнителей для подшипников сухого трения нецелесообразно. Данные эксплуатации подтверждают преимущества подшипников из композиционных материалов. Особый интерес для подшипников сухого трения представляет графитопласт А.ТМ-2. Материал АТМ-2 представляет собой конструкционный антифрикционный материал на основе капроновой смолы, термоантрацита и графита и поставляется в виде крошки черного цвета диаметром до 6 мм, длиной 5-13 мм для переработки в детали литьем под давлением (температура расплава 275°С, даплснпе не менее 1000 кгс/см2). Из него изготавливают подшипники скольжения, зубчатые колеса и другие детали, [33, 38, 59, 90], работающие в условиях граничной смазки или без смазки прн температуре от -50 до --60 °С (магнитофоны, стиральные ма- 0,5 0,4 0,3 0,2 15 20 25 30 35 40 45 50 р, кгс/см  Рис. 23. Зависимость коэффициента трения f (а), скорости изнашивания Q {б) от давления р при трении без смазки и скорости скольжения 0,28 м/с: / - капрон; 2 -капролон; 3 -стеклопаполненный капрон; 4-графитопласт ЛТМ-2 55 70 р,кгс/см шины, электробритвы, компрессоры). Антифрикционные свойства и износостойкость материала АТМ-2 выше, чем у других полиамидных материалов при трении без смазки (рис. 23, а, б), а коэффициент теплопроводности выше в три раза. На рис, 24 показано изменение коэффициента трения при работе со смазкой. Следует отметить более высокую стойкость к естественному и искусственному старению графитопласта АТМ-2 в сравнении с полиамидами, что позволяет использование его в различных климатических зонах как без смазки, так и со смазкой жидкостями. Материал АТМ-2 строек к действию керосина, бензина,

0 1 2 3 4 5 6 7 8 9 [ 10 ] 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |