|

|

|

Промышленный лизинг

Методички

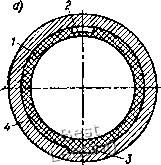

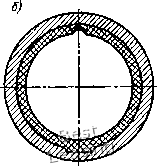

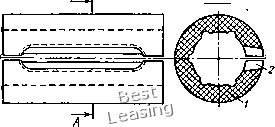

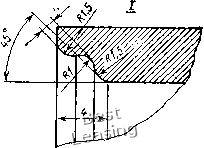

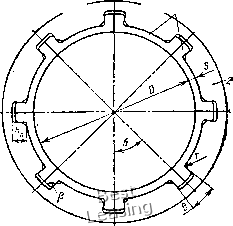

бензола, минеральных и органических масел, жиров, концентрированных и слабых кислот, растворов моющих веществ, которые могут служить в качестве смазывающих материалов. Подшипники из АТМ-2 не рекомендуется применять в условиях абразивного изнашивания. Более подробные сведения о материале АТМ-2 изложены в литературе [34]. Полиамиды подвергают различным способам переработки: литьем под давлением, экструзией, центробежным литьем. При изготовлении деталей простои формы (втулки, кольца) их можно прессовать с последующим спеканием. Полиамиды не перерабатывают методом компрессионного прессования из-за низкой вязкости расплава. Подробная технология переработки приведена в литературе [70]. Сравнение износостойкости нейлоновых подшипников с внутренним диаметром и длиной 12,7 мм (зазор 0,08 мм) при работе без смазки со скоростью скольжения 0,68 м/с и давлении 14 кгс/см, изготовленных различными технологическими способами, показало более высокую износостойкость подшипников, полученных холодным прессованием с последующим спеканием. У подшипников, изготовленных литьем под давлением и выточенных из заготовок через 1,5-2 ч работы в этих условиях намечается расслоение материала и возрастает нзЕюс, в то время как у подшипников, изготовленных прессованием, через 200 ч работы без смазки износ остается незначительным [56]. Полиамиды обладают достаточно высокими механическими свойствами, однако предел прочности на сжатие (700-1000 кгс/см2) не позволяет превышать допускаемые давления свыше 100 кгс/см, так как в этом случае появляются остаточные деформации (0,02-0,03 мм). Химическая стойкость полиамидов позволяет применять их для подшипников в среде углеводородов, органических растворителей, масел, разбавленных и концентрированных растворов щелочей. В азотной, серной и других минеральных кислотах, в уксусной кислоте и феноле полиамиды растворяются. Химические среды могут служить смазывающ,нм материалом, а необходимость герметизации подшипниковых узлов уплотнениями отпадает,, Рис. 24. Изменение коэффициента трения / в зависимости от давления р прн трении графитопласта ЛТМ-2 по стали 45 {HRC 43-45) на машине трения МИ-1М со смазкой: 1 - воло\; 2-.маслом компрессорным (капельное смазывание); 3 -маслом ко.мпрессорным (смазыван:1е погружением) Полиамиды являются хорошими антисррикцноиными материалами, имеющими низкий коэффициент трення, высокую износостойкость и прирабатываемость в условиях сухого трения. Коэффициент трения капрона по стали без смазки при скорости скольжения 0,4-2 м/с и давлении до 35 кгс/см составляет 0,18-0,21. Полиамиды относятся к термопластам, свойства которых изменяются при нагревании и охлаждении: от нагревания они размягчаются (температура плавления 215-245 °С), а с охлаждением вновь отвердевают. Вследствие этого работа подшипников из полиамидов без смазки возможна при температуре подшипникового узла не выше 85 °С (кратковременно до 100°С)< С нагреванием полиамидных подшипников в условиях сухого трення происходит их окисление кислородом воздуха, сопровождающееся трещинообразованием и старением, а при температурах около 200 °С - размягчением и намазыванием на вал. Допускаемые давления [р] = 50 70 кгс/ш и скорости скольжения [и] - 0,5 -f- 0,6 м/с. Верхние пределы указанных значений [р] и [v] предусматривают искусственное охлаждение или периодическую работу. При невысоких скоростях скольжения 0,08-0,25 м/с полиамидные подшипники выдерживают давление до 100 кгс/см2. По данным завода Подъемно-транспортного оборудования им. С. М. Кирова в таких условиях работают капроновые подшипники катков опорно-поворотного устройства портальных кранов, блоков успокоителя грейфера и противовеса кабельного барабана, установленные взамен шарикоподшипников 204. Полиамидные подшипники в шарнирах грейфера работают при больших ударных нагрузках, возникающих при бросании грейфера на перегружаемый материал и достигавших 300 кгс/см2. При расчете подшипников сухого трения из полиамидов без охлаждения подшипникового узла следует исходить из данных: [р] 30 кгс/см2; [i;] 0,2 м/с; [/]75°С и [pv] == = 1 1,5 кгс-м/(см2-с). при хорошо организованном охлаждении подшипникового узла температура подшипника можег быть 115°С. Нижний предел применимости подшипника по температуре составляет -20 °С, после которой материал становится хрупким. С целью повышения износостойкости и стабилизации размеров подшипниковые втулки из полиамидов нуждаются в термообработке. Термообработка служит также для перевода структуры полиамида из аморфной в кристаллическую. При аморфной структуре материал обладает большим влагопоглощеннем, легче изменяет свои размеры под воздействием условий работы и обладает меньшей износостойкостью. Термообработка состоит в нагреве втулки в минеральном масле индустриальное 45 или авиационное МС-20 до 160-180 °С в течение 0,5 ч с последующей выдержкой 30 мин на каждые 3 мм толщины стенки. При этом процессе происходит обезвоживание, пропитка втулки маслом и усадка на 1 -1,2%. Особенно важна нронитка маслом для подшипников, работающих без смазки. Подшипниковые втулки из полиамидов, изготовленные методом прессования, с последующим их снеканием имеют пористость от 10 до 50%. Заполнение пор маслом в процессе термообработки позволяет повысить допускаемое давление и снизить коэффициент трения во время работы подшниников всухую. В обычных атмосферных условиях гигроскопичность полиамидов достигает 3,5%> причем при влагопоглощении происходит изменение размеров подшипников. С каждым процентом поглощенной влаги линейные размеры меняются на 0,15-0,27%. Поскольку втулка в процессе   Рис. 25. Полиамидная подшипниковая втулка с компенсатором диаметрального зазора: а - после изготовления; б - во время работы под воздействием влаги и повышенной температуры эксплуатации впитывает влагу из окружающей среды и разбухает, для уравновешивания гигроскопичности ее необходимо кипятить в воде в течение 3 ч на каждые 3 мм толщины стенки, а всего не менее 7-10 ч. После термообработки происходит суммарное увеличение размеров детали на 0,5-1% и обеспечивается их стабильность при температуре до 120 °С в течение длительного времени. Набухание подшипниковых втулок может происходить также в среде различных жидкостей, при этом в основном уменьшается внутренний диаметр подшипника, т.е. появляется тенденция с течением времени к уменьшению зазора и заклиниванию вала. Набуханию особенно подвержены толстостенные втулки, наиболее склонные к размерной нестабильности от влагопоглощения. На рис. 25 показана конструкция иодшниника с компенсатором зазора, изменяющегося в зависимости от влагоноглоще-ния материалом втулки. Полиамидный вкладыш / имеет компенсатор диаметрального зазора 2 и шпоночный выступ 3. Шпоночный выступ предохраняет толстостенный вкладыш от проворачивания по посадочной поверхности в стальной обойме 4, Для сохранения геометрической формы подшипника, иомиен-сатор диаметрального зазора выполнен в виде тонкой перемычки в стенке вкладыша на его ненагруженной части. По мере набухания вкладыша от влагопоглощения боковые стенки паза сближаются и тонкая перемычка изгибается (рис. 25,6). Размеры полиамидного подшипника изменяются из-за разницы коэффициентов линейного расширения у полиамида (10-10-5 1/°С) и стали (у стали 45 11,6-10-м/°С). Разрезные полиамидные подшипники (рис. 26) со спиральным компенсационным разрезом могут работать при более высоких скоростях скольжения, чем сплошные, из-за компенсации тепловых расширений. На рис. 27 показана конструкция разрезного ка-пролонового нодшипника, обеспечивающая неподвижную посадку в дей-двудной трубе судовой установки с одновременным стопорением от проворачивания и продольного перемещения. Подшипник выполнен в виде цельнолитой втулки со сквозным продольным пазом. В продольный паз, расширяющийся к центру втулки, вставляется клиновидная распорная планка, которая крепится к дейдвудной трубе болтами [7]. Рис. 26. Разрезной полиамидный подшипник  Рис. 27. Опорный подшипник из капролона: ; - втулка; 2-продольный паз Полиамиды имеют низкую теплопроводность, которая составляет величину 0,18-0,29 ккал/(м«ч-°С), теплопроводность чугуна 80 ккал/(м-ч-°С). Вследствие этого уже при толщине стенки подшипника более 1 мм теплоотвод через подшипник затруднен и создается возможность превышения допускаемой температуры и перегрева подшипника. Избежать этого можно, используя тонкослойные конструкции, получаемые облицовкой полиамидным покрытием поверхности стального вала или вкладыша. Тонкослойная облицовка позволяет увеличить грузоподъемность подшипника, повысить отвод тепла от трущейся поверхности и, следовательно, увеличить его срок службы с меньшими потерями на трение. Как показал И. Я. Альшиц, при уменьшении толщины слоя полиамида П-68 с 0,6 до 0,15 мм износ при трении без смазки уменьшается в 1,3-1,5 раза, а коэффициент трения с 0,13 до 0,11 [2]. Полиамидные тонкослойные покрытия на металлических поверхностях получают облицовкой стального вала или вкладыша и напылением, при котором вместе с полиамидом можно вводить и наполнитель. Газопламенное напыление производят на установке УПН-7-65 Барнаульского аппаратурно-механического завода путем введения порошка полиамида струей воздуха в пламя ацетиленовой горелки и в расплавленном состоянии нанесения его на одновременно нагреваемую металлическую поверхность. Вихревое напыление производят в специальной камере с пористым дном, через которое снизу вверх подается азот, создающий взвешенный (кипящий) слой полиамидного порошка. В этом случае порошок полиамида оплавляется на разогретой поверхности металла. Для нанесения тонкого слоя полиамида на металлическую поверхность применяют полиамидные порошки ПП-54 (ТУ 6-05-1339-70), ПП-610, ПП-АК-80/20 (ТУ 6-05-081-138-72), Порошок из полиамидов образует химически стойкое с высокой адгезией и низким коэффициентом трения покрытие, работающее без смазки при сухом трении, пористое, гигроскопическое. Оптимальная толщина покрытия составляет 0,3 мм, а также может быть ориентировочно определена по эмпирической формуле 6 = 0,0025/7/. (73) Работоспособность подшипников с тонкослойными покрытиями зависит от подготовки металлической поверхности. Пескоструйная металлическая поверхность лучше удерживает покрытие, которое может отслаиваться при трении. Отслаивание полиамидного покрытия начинается раньше всего с торцов стальной втулки и является причиной выхода подшипника из строя. На рис. 28 показана конструкция стальной втулки с замковыми канавками в области торцов и со скругленными переходами на рабочей поверхности, которые повышают стойкость покрытия к отслаиванию. Стремление к созданию пластмассовой облицовки на внутренней поверхности металлической втулки, не отслаивающейся во время работы, достаточно тонкослойной и теплопроводной, а также технологичной в изготовлении привело к разработке наборных вкладышей, установленных в пазы металлического подшипника, выполненные в форме ласточкина хвоста. На рис. 29 показана конструкция металлопо-лимериого подшипника с наборными вкладышами из капролона В, которые могут быть унифицированы для типоразмер- ного ряда и изготовлены как литьем под давлением, так и механической обработкой заготовок. В табл. 20 сведены геометрические размеры элементов металлополимерного подшипника, рекомендуемые на основе методики расчета, приведенной авто-

Рис. 28. Конструкция стальной втулки под полиамидное покрытие рами устройства в литературе [63], Наборные вкладыши уста* навливают в пазы с натягом, что предотвращает их отслаивание от металлической поверхности втулки и обеспечивает надежное поджатие в процессе эксплуатации. / Расчет нагрузочной способности тонкослойных полимерных подшипников авторы работы [63] предлагают производить по разработанной методике с учетом ограничения нх температурной напряженности в зависимости от теплового баланса подшипникового узла по эмпирической формуле (74)  Рис. 29. Металлопластмассовый подшипния с наборными вкладышами из капролона: / - вкладыш; 2-металлическая втулка с пазами где [/] -допустимая избыточная температура эксплуатации, равная 60- 70 °С; f - коэффициент трения в условиях, близких эксплуатационным; d и / - диаметр и длина подшипника, см; кто-коэффициент теплоотвода, зави-CMHuiH от конструкции узла трения и определяемый по эксперн-М(М1тплг>Г1ым кривым, приведенным в методике. Прн расчете рекомендуются геометрические соотношения подшипника / = 0,8 d, относительная толщина полимерного 0 1 2 3 4 5 6 7 8 9 10 [ 11 ] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |