|

|

|

Промышленный лизинг

Методички

графитированпый текстолит (см. табл. 21), наполненный графитом. 11анболее эе{)фсктивным наполнителем является фторопласт, оптимальная концентрация которого в материале составляет 15%- Армированные феноловые подшипники с фторопластовым наполне}шем допускают высокие скорости скольжения (до 6 м/с), которые превышают скорости скольжения для других пластмасс. Известны случаи успешного примене1шя таких подшипников в текстильных машинах со скоростью скольжения до 11 м/с. Текстолитовые подшипники для работы без смазки могут быть изготовлены из антифрикционного фторопластового текстолита, получаемого пропиткой хлопчатобумажных и капроновых тканей фторопластовыми лаками ФБФ-48 и ФБФ-74Д. Лак перед пропиткой разбавляется спиртом (1 часть спирта на 2 части лака) и наносится на ткань так, чтобы привес составил 80- 100%. После нанесения слой лака сушится при температуре 60-90 °С, Два - четыре слоя пропитанной фторопластовым лаком ткани прессуется с несколькими слоями ткани, пропитанной бакелитовой смолой, по технологии прессования текстолита. Полученный фторопластовый текстолит имеет низкий коэффициент трения и высокую износостойкость. Другим способом самосмазываемость текстолита повышается добавлением в композицию при прессовании нефтяного смазочного материала высокой вязкости. В процессе изготовления композиции для текстолитово5;о подшипника в нее добавляют графит, дисульфид молибдена и масло высокой вязкости. Кроме того, композиция армируется волокнистым материалом, располагаемым в подшипниковой втулке радиально и образующим капилляры, по которым масло поступает в зону трения. Такие текстолитовые подшипники по служебным характеристикам не уступают металлокерамическим бронзовым подшипникам. Институтом металлополимерных систем АН БССР разработан самосмазывающийся высокотемпературный металлизированный текстолит. Текстолит изготавливается из графитирован-ной омедненной ткани, термостойкой фурановой смолы с добавками поверхностно-активных веществ (ПАВ). Этот текстолит без смазки выдерживает температуру 450-500 °С. При работе текстолита в изделиях проявляются действие ПАВ и эффект избирательного переноса частиц меди на поверхность трения вала, что обеспечивает низкое трение и малый износ текстолитового вкладыша и вала (при скорости скольжения v = 1 м/с и давлении р = 150 кгс/см интенсивность изнашивания составляет / = 0,6-10~ г/см). Зависимость коэффициента трения / от давления р для высокотемпературного текстолита показана на рис. 33. При работе без смазки с невысокими давлениями и скоростями подшипники из текстолита хорошо прирабатываются, а при давлениях 20-30 кгс/см и скоростях скольжения более I м/с температура трення приводит к обугливанию отдель- 0,16 0J2 0,08 0,04 ных участков и тепловой усадке, т. е. уменьшению объемных размеров от нагревания. Размеры при эксплуатации также могут изменяться вследствие неполного отверждения связующего при прессовании заготовок. Поэтому заготовкам требуется термическая обработка с целью повышения прочности, твердости, стабилизации и выравнивания размеров и т. п. Термической обработке подвергают заготовки непосредственно перед окончательной чистовой механической обработкой путем выдержки нх в минеральном масле, например марки МС-20С, нагретом до температуры 125-135 °С в течение 5-6 ч. Термообработке необходимо под- вергать все подшипниковые заготовки вне зависимости от условий эксплуатации и способов изготовления. Текстолитовые подшипники способны выдерживать значительные ударные нагрузки даже в случаях, когда менее податливые бронзовые подшипники деформируются. Это объясняется, высокой прочностью конструкционного текстолита (предел прочности на сжатие до 2500 кгс/см, на растяжение до 1000 кгс/см2) и особенно ударной вязкостью (от 35 кгc•cм/cм для ПТК и до 150 кгсСм/см2 для АГ-4С). Такие высокие прочностные свойства текстолита позволяют использовать подшипники при ударных давлениях до 4000 кгс/см, например в сталепрокатных станах взамен бронзовых подшипников. Подробные физико-механические свойства текстолита приведены в справочной литературе [34]. Прочностные свойства текстолитовые подшипники сохраняют при температурах от -40 до -f 100 °С, а в случае временных воздействий - до 175- 190 "С. Это объясняется тем, что термореактивные пластмассы, к которым относится и текстолит, под действием температур выше 200*0 разлагаются, не переходя в вязкотекучее состояние. Вследствие этого высокие температуры не вызывают деформации материала (низкая хладотекучесть). Коэффициент трения текстолитовых подшипников без смазки довольно высок (табл. 22). Однако с небольшими скоростями скольжения (и 1 м/с) и нагрузками текстолитовые подшипники в ряде случаев оказываются долговечнее бронзовых, работающих со смазыванием. Так, при эксплуатационных испытаниях бронзовых подшипников со смазкой до износа в 3,5 мм Продолжительность работы составляла 1500 ч. В этих же 120 , р,кгс/см Рис. 33. Зависимость коэффициента трения / от давления р при скорости скольжения 1 м/с без смазки для текстолита: /-высокотемпйратурного металлизированного; 2-ПТМ-1; 5 -высокотемпературного металлизированного со смазкой глицерином условиях у текстолитовых подшипников без смазки износа почти не было после трех месяцев работы. Таблица 22, Коэффициент сухого трения по стали феноловых пластмасс

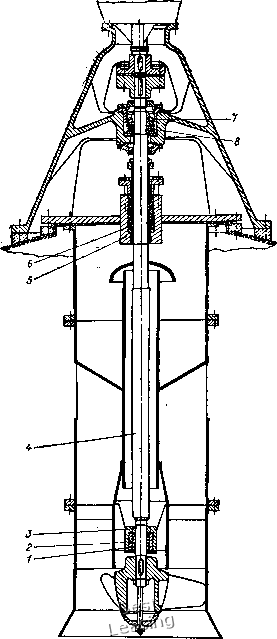

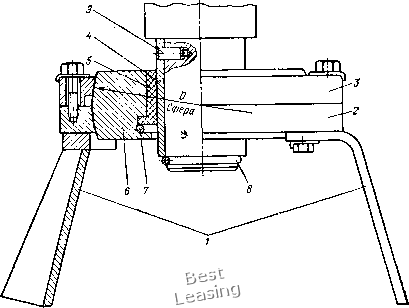

В результате проведенных испытаний текстолитовых подшипников с внутренним диаметром 25,4 мм, дДинОй 20 мм, с частотой вращения вала 670 об/мин и нагрузке на подшипник 5 кгс было установлено, что после 500 ч работы износ составил менее 0,08 г без изменения Линейных размеров [56]. Сравнительные испытания, на трение текстолита и полиамидных пластмасс на машине трения с граничной смазкой, проведенные Г. А, Гороховским [28], показали более высокую износостойкость текстолита, а также to, что пгластмассы на основе фенолоформальдегидных смол с небразивными наполнителями (текстолиты) являются одними йз лучших антифрикционных материалов. Допускаемый режим работы текстолита следующий: при трении без смазки Гр] 50 кгс/см, [v] == \,0 м/с, [/]=80Х, [pv] а= 10 кгс-м/(см2/с), / = 0,20,3, а со смазыванием [р] = = 100 кгс/см2, [v] =2 м/с, [] =100С, f = 0,06- 0,1. Текстолиты химически стойки к действию разбавленной соляной кислоты, к растворам уксусной и фосфорной кислот, к действию разбавленных щелочей,- Не стойки к действию концентрированных кислот и щелочей..Более подробно химическая стойкость текстолитов изложена в литературе [34]. Благодаря высокой химической стойкости широкое применение текстолитовые подшипники напали в химических аппаратах с перемешивающими устройствами для валов мешалок в качестве промежуточных и концевых опор, расположенных внутри аппарата и работающих со смазыванием реакционной средой или жидкостями, нейтральными по отношению к ней, а также без смазки. На рис. 34 показана мешалка с приводом метанольного про-мывателя полиэтилена. Промыватель предназначается для холодной промывки полиэтилена в метаноле после разложения катализатора. Давление в аппарате 0,01-0,03 кгс/см. Рабочая температура 20-30 °С, частота вращения вала 270 об/мин. В качестве перемешивающего устройства применена пропеллерная мешалка с диффузором. Среда, подлежащая перемети-  Рис. 34. Мешалка с приводом: 1-втулка подшипника (текстолит); 2-обойма подтип ника; 3-втулка вала; 4-вал; 5-корпус сальника; б-саль- никовая набивка; 7-радиальный сферический роликоаоД-шианик; упорный шарикоподшипиик ванию содержит бензин, метиловый спирт, полиэтилен. Вал мешалки имеет две опоры: радиальную опору скольжения, выполненную из текстолита, установленную в направляющем аппарате непосредственно у колеса, и опору качения, установленную за сальниковым уплотнением. Центровка нижней опоры осуществляется тремя тягами с промежуточной резьбой, прикрепленными к корпусу аппарата (на чертеже не показаны). Все детали мешалки, соприкасающиеся с рабочей средой, выполнены  Рис. 35. Внутренняя концевая опора вала реактора с перемешивающим устройством: / - стойка; 2-нижняя половина корпуса; 3 -верхняя половина корпуса; •-втулка вала; 5-втулка подшипника; б -сфера; 7 -кольцо; 8 -кольцо; Р-винт из коррозионно-стойкой стали 12Х18Н10Т. Текстолитовые подшипники могут быть использованы со смазыванием агрессивными средами, так как стойки при воздействии органических растворителей, масел, углеводородов, спиртов. Они могут быть установлены также в среде суспензии полиэтилена с остатками катализаторного комплекса в промывочном растворе, содержащем бензин, циклогексан, пропан, в растворе каучука в толуоле, в средах выращивания микроорганизмов и в других химических средах. На рис, 35 показана внутренняя концевая самоустанавливающаяся опора реактора для валов диаметром 20-90 мм я диаметром сферы 80-145 мм, разработанная Старорусским заводом химического машиностроения. Опора с помощью стоек / приваривается к днищу реактора при монтаже вала перемешивающего устройства и устанавливается по месту так, чтобы вал легко проворачивался от руки. Опора погружена в рабочую среду реактора, которая служит смазывающим материалом для элементов подшипника - втулки подшипника 5 из текстолита и защитной втулки вала 4 из стали 40X13 твердостью HRC 50, Остальные детали опоры выполнены из стали 12Х18Н10Т, Втулки закреплены пружинными кольцами 7 и 8 и могут быть легко заменены при ремонте. Опора является типовой и используется для всех химико-технологических сред без абразивных взвесей, в которых химически стойки материалы ее деталей. Она применяется в случае значительной несоосности вала, а также для длинных валов с соотношением длины вала к его диаметру l/d > 60, когда угол поворота вала в подшипнике оказывается неприемлемым для цилиндрических опор при частоте вращения вала до 200 об/мин и температуре до 100 °С. Срок службы такой опоры при правильной эксплуатации, монтаже и изготовлении может составить 2000-5000 ч. Конструктивно подшипники небольших или средних размеров изготавливаются в виде втулок с отношением l/d = 0,8 1, толщиной стенки s =(0,2 0,25)cf, при этом оптимальная величина диаметрального зазора составляет (0,002 -f- 0,003)<i. Подшипники могут выполняться с буртами, разъемными, а также для удобства сборки устанавливаться в металлические обоймы. Крупногабаритные подшипники изготавливают наборными из сегментов или вкладышей. Текстолитовые вкладыши устанавливают в пазы типа ласточкина хвоста или набирают «в бочку» в расточку корпуса подшипника. Набор вкладыша закрепляют установкой распорных планок, которые уплотняют набор прн его разбухании в воде или другой смазывающей жидкости. Рекомендуется использование от одной до трех распорных металлических планок, расположенных под углом 120°. По мере износа вкладышей набор смещают по окружности на 120° и таким образом увеличивают долговечность подшипника в три раза. На рис. 36 показан крупногабаритный {d = 1200 мм) самоустанавливающийся подшипник холодильного барабана, используемого в производстве никелевого концентрата со смазыванием водой, в котором набор выполнен из прямоугольных текстолитовых пластин марки НТК, закрепленных двумя бронзовыми распорными планками. На отдельных вкладышах предусмотрены продольные канавки для удаления абразивных частиц, попадающих от перерабатываемого продукта. Износостойкость текстолитовых вкладышей увеличивается тем, что торцы армирующих волокон располагают по направлению к валу. Для изготовления вкладышей судовых дейдвудных подшипников со 0 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |