|

|

|

Промышленный лизинг

Методички

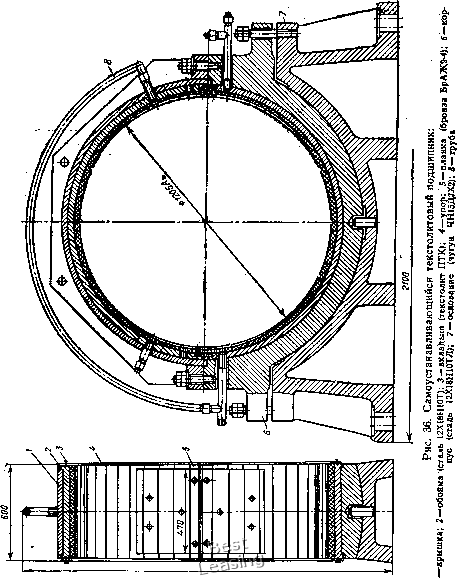

0911.  смазкой забортной водой применяется текстолит ПТК-С из прочной хлопчатобумажной ткани и фенолформальдегидной смолы. Авторы работы [55] обращают внимание на высокий коэффициент трения текстолитового вкладыша в начале эксплуатации, который снижается после приработки, например с 0,3 до 0,008 при трении по бронзе БрОЦ10-2 со смазкой водой, давлении 3 кгс/см и скорости скольжения 5 м/с. Высокий коэффициент трения является причиной значительного тепловыделения в подшипнике. Вследствие этого происходит обугливание трущейся . поверхности вкладышей, особенно при недостаточной смазке. Изнашивание Обугленного слоя текстолита происходит более интенсивно и сокращает срок службы подшипника. Устранение чрезмерного нагрева и обугливания подшипника при пуске достигается приработкой на малых оборотах с достаточной водяной смазкой при оптимальном зазоре, учитывающем изменение размеров Ар текстолитовых вкладышей, в том числе и от набухания, показанного на рис. !37. Процесс набухания текстолитовых вкладышей длится до двух лет, после чего их размеры не меняются. Этот процесс положительно влияет на работу подшипника, так как благодаря ему компенсируется износ вкладышей по высоте, а по ширине создается плотный контакт между вкладышами в наборе. Набухание вкладышей из-за больших размеров идет медленнее, чем образцов, предельная величина набухания которых составляет 2,5%. Поглощение воды и других жидкостей происходит в основном хлопчатобумажной тканью. Поэтому линейные размеры увеличиваются по толщине плиты текстолита, следовательно, уменьшается внутренний диаметр подшипника. Так, при диаметре подшипника около 300 мм его размер уменьшается на 0,08-0,12 мм в течение месяца пребывания в воде [5]. Имея это в виду, следует увеличивать диаметральные зазоры подшипников, находящихся в воде на 0,1-0,15 мм на каждые 25 мм внутреннего диаметра. Впоследствии это увеличение зазоров частично компенсируется уменьшением внутреннего диаметра подшипника от набухания при эксплуатации. Все же из-за необходимости применения увеличенных зазоров текстолитовые подшипники непригодны в конструкциях, где требуется,обеспечение точной соосности валов. 120 240 то ш ooaji • г,сут Рис. 37. Разбухание текстолита в зависимости от продолжительности пребывали я в воДе: /-образцы 50Х50Х2& мм: 2-вкладыши в наборе 8. ФТОРОПЛАСТОВЫЕ ПОДШИПНИКИ Фторопластовые подшипники получили широкое распространение в машиностроении. Это объясняется тем, что во фторопластах сочетается ряд свойств, делающих их подчас незаменимыми для трущихся пар: низкий коэффициент трения при достаточной износостойкости, химическая стойкость, способность работать в вакууме, в большом диапазоне температур - от [--250°С до -200 °С, а также без смазки. Физико-механические свойства фторопластов приведены в справочниках [34, 86]. Из многих известных марок фторопластов применение для подшипников нашли марки, представленные в табл. 23. Они относятся к термостабильиым пластмассам, которые при нагревании не переходят в пластическое состояние и мало изменяют физические свойства вплоть до температуры термического разложения выше 415 °С. Поэтому методы переработки фторопласта в изделии горячим прессованием, литьем под давлением и т. п. не пригодны. Для переработки порошка фторопласта марки Ф-4 по ГОСТ 10007-72 применяют метод холодного прессования с последующим свободным (без формы) спеканием, в результате которого получают стандартные заготовки в виде втулок, стержней, дисков, пластин. Сортамент выпускаемых стандартных заготовок приведен в справочниках [34, 86]. Фторопластовые подшипники изготавливают механической обработкой заготовок. Режимы резания фторопластовых заготовок даны Б табл. 24. Химическая стойкость фторопласта-4 чрезвычайно высока. На этот материал даже при высоких температурах не действуют крепкие и разбавленные кислоты и щелочи, органические растворители и другие химические среды. Фторопласт-4 не стоек только в расплавленных щелочных металлах, фторе и трехфто-ристом хлоре. Высокая химическая стойкость фторопластов способствует применению фторопластовых подшипников в химическом машиностроении в контакте с агрессивными средами. Фторопласт является хорошим антифрикционным материалом. Однако трение и изнашивание этого материала в большой степени зависят от нагрузки, скорости скольжения, температуры, смазки, а также твердости, шероховатости, природы материала вала, работающего с ним в контакте. Коэффициент трения, например, в зависимости от условий работы может изменяться от 0,025 до 0,4-0,5 и выше. Рассмотрим влияние некоторых из этих факторов на антифрикционные свойства фторопласта. Влияние нагрузки на коэффициент трения. Фторопласты являются кристаллическими полимерами, которые имеют свойство холодного течения под действием внешних нагрузок (хладоте-кучести), т. е, подвергаются необратимым деформациям (ползучести). При давлениях 30-50 кгс/см уже появляется заметная остаточная деформация, а при 200-300 кгс/см2 и темпера- «2 § i i X X о о с у о к X н К та к (U с. X S о - 2 л i= о 5 О) л а. о- to сил о о 2 i .ют, 12 о ,о 00 9 <Ь ноьо - о (М < Т iiir СЧ о. о =f С S о со н о s; = •6- О Q. - к та с cut-о <и >> о о та та <и § а. и 2 -та S д (U й> S >4 s а. о OJ >5 © а. t- S к й о. X оГ о < =s та и та >. ст) о Ю а. « я «л >» н а. 00 Cl Таблица 24. Режимы резаиия фторопластовых заготовок

туре 20 °С материал течет. Явление хладотекучести позволяет применять фторопласт при одностороннем давлении не выше 30 кгс/см2. Деформации, в свою очередь, связаны с температурой окружающей среды. Чем выше температура окружающей среды, тем меньшая нагрузка вызывает большие деформации. Поскольку при работе подшипников требуется стабильность размеров, то допускаемые давления ограничиваются холодным течением материала. Практически установлено [85], что в состоянии покоя или при очень малых скоростях скольжения, когда не нужно учитывать повышение температуры в зоне трения от скорости скольжения, предельно допускаемые давления в зависимости от температуры не превышают значений, приведенных ниже: р, кгс/см 20 70 100 35 200 18 250 14 Таблица 25. Коэффициент трения и скорость изнашивания исследованных С другой стороны, из результатов испытаний фторопласта на трение известно, что чем выше прикладываемая нагрузка, тем ниже коэффициент трения. Если при давлениях 150-> 300 кгс/см2 коэффициент трения фторопласта без смазки составляет 0,02-0,04, то уже при давлениях 20-30 кгс/см коэффициент трения повышается до 0,1. В результате испытаний, проведенных автором с сотрудниками на машине трения МИ-1М при скорости скольжения 1 м/с (табл. 25) и малых давлениях до 15 кгс/см2, получены коэффициенты трения без смазки, превышающие 0,2, По данным фирмы «Дюпон» при давлениях ниже 0,35 кгс/см коэффициент трения возрастает особенно быстро. Зависимость коэффициента трения от нагрузки ориентировочно для фторопласта выражается формулой / = 0,178Л-*, (76) где N - нагрузка, гс. Следовательно, используя фторопласт для подшипников сухого трения при небольших давлениях, нельзя рассчитывать на получение высоких антифрикционных харак«» теристик: низкого коэффициента трения и необходимой износостойкости, что и наблюдается на практике. Высокие же давления недопустимы по причине хладотекучести материала. Поэтому использование фторопласта для подшипников сухого трения наиболее целесообразно в конструкциях, воспринимающих высокие давления при отсутствии хладотекучести. К ним относятся тонкослойные фторопластовые покрытия на металлической основе вкладыша, подшипники из наполненных фторопластовых композиций, пропитанные фторопластовыми суспензиями металлокерамические вкладыши. Влияние скорости скольжения на коэффициент трения. Коэффициент трения фторопласта существенно зависит от скорости скольжения. При скольжении не работавших ранее поверхностей с малой скоростью (менее 1,1 см/с) нагрева поверхностей трения не происходит и коэффициент трения имеет пар трения

0 1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |

||||||||||||||||||||||||||||||||||||||||||||||||