|

|

|

Промышленный лизинг

Методички

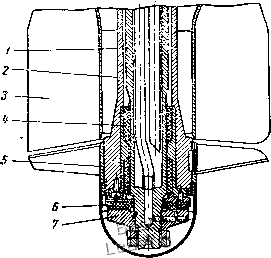

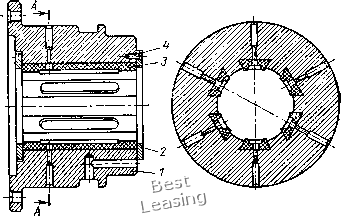

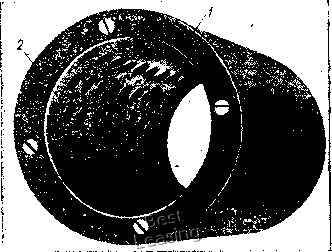

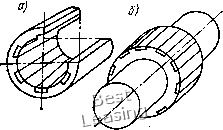

жения. В верхней части привода закреплена неподвижная ось, на которой вращается ротор с насаженным на него перемешивающим устройством (рис. 50). В роторе внутри на каждом конце установлены подшипники скольжения. Осевая нагрузка воспринимается подпятником, закрепленным на нижнем хвостовике оси. Охлаждение и смазка подшипников скольжения производятся водой от автономного циркуляционного насоса с температурой 60-80 °С. Расход воды 0,5 м/ч. Результаты замеров  Рис. 50. Перемешивающее устройство привода реактора на металлофт1ропластовых подшипниках: /-неподвижная ось; 2 -вращающийся пустотелый вал; 5 -неподвижный направляющий аппарат; 4 -вращающийся радиальный подшипник; 5 -винт; б-вращающаяся упорная пята; 7-подпятник ПОДШИПНИКОВ скольжения после испытаний привода показали износ 0,02-0,05 мм и отсутствие схватывания за 208 ч, полную надежность и работоспособность подшипников. Другая конструкция металлофторопластового подшипника с фторопластовыми вставками, выполненными в форме ласточкиного хвоста, представлена на рис. 51. Отличием ее кроме конфигурации вставок является индивидуальная подача воды в камеру, расположенную в центре каждой вставки, что повышает грузоподъемность подшипника, уменьшает расход смазывающей жидкости, улучшает условия теплоотвода. Втулка подшипника выполнена из нержавеющей стали 12Х18Н10Т. Конструкции подшипников с цилиндрическими фторопластовыми вставками [87] были использованы для насосов в условиях граничной смазки жидкими кислородом и азотом при крио- генных температурах (-183 и - 196°С). Фторопласт-4 инертен в жидком кислороде, а его механические свойства мало изменяются. Вязкость криогенных жидкостей низкая, и при реальных нагрузках и возможности кипения жидкости в подшипнике возникают условия граничного и сухого трения. Фторопласт же способен работать без смазки. Кроме того, он негорюч, а это свойство особенно ценно в кислороде. Многие материалы при трении в кислороде вызывают реакцию, идущую со скоростью взрыва, которая может создать аварийную ситуацию. Были  Рис. 51. Металлофторопластовый подшипник с фторопластовыми вставками в форме ласточкиного хвоста: / - корпус подшипника (сталь 12Х18Н10Т); 2-фланец; 3 -фторопластовая вставка; 4-вннт исследованы подшипники с давлениями до 63 кгс/см2 и скоростями скольжения 0,33 и 1,33 м/с. Наряду с другими материалами (металлокерамика, углеграфит) для подшипников применялись фторопласт-4 и его композиция со стеклом и асбестом (50% по массе). Для валов использовались различные нержавеющие стали, свинцовистая и оловянистая бронза и другие материалы. Испытания показали, что как в жидком кислороде, так и в жидком азоте износ подшипников был мал, а повреждение валов незначительное. При низких температурах целесообразнее применять чистый ненаполненный фторопласт-4, так как любой наполнитель оказывает незначительное влияние на долговечность подшипника. В этих конструкциях втулка подшипника выполнялась из свинцовистой бронзы, которая не имеет склонности к схватыванию при местном износе выступающих участков вставок. На рис. 52 изображен испытанный подшипник для криогенных температур с цилиндрическими фторопластовыми вставками, расположенными перпендикулярно оси вала. Такой подшипник технологичен в индивидуальном производ* стве и смазывается жидкостью, попадающей в него через отверстия во втулке. Цилиндрические вставки выполнены из фторопластовой композиции, содержащей 60% фторопласта, 20%] оловянистой бронзы и 20% графита, а втулка подшипника - из свинцовистой бронзы. Поверхности вставок выступают приблизительно на 0,4 мм над поверхностью втулки, поэтому при прекращении подачи жидкости во время работы подшипник работает на самосмазывании и повреждения вала не наступает.  Рис. 52. Подшипник с цилиндрическими фторопластовыми вставками расположенными перпендикулярно оси вала: / -металлическая обсйкта; 2-фтврсшластоиые вставки , Рассмотренные конструкции подшипников пригодны для насосов, перекачивающих сжиженные газы. Алалогичные конструкции подшипников были разработаны для судовых механизмов, работающих в морской воде [36, 43]. Эти металлофторопласто-вые подшипники могут использоваться как в прямой, так и в обратной парах трения. Разработан металлофторопластовый материал САММ- на основе бронаы BpAMbt9-2 со вставками из наполненного графитом фторопласта Ф40Г40 для изготовления подшипников забортных механизмов и устройств, успокоителей качки, ВИНТОВ и других узлов трения. На рис. 53 показаны прямая и обратная олоры вала из этого материала. Подшипниковая втул14а в прямой паре (рис. 53> а) из материала САММ-3 работает по валу из нержавеьощей стали 12Х18Н10Т. В обратной паре (рис. 53,6) установленная на вал втулка выполнена из материала САММ-3, а втулка подшипника - из не-  Рис. 53. Конструкции опор из металло-фторопластового материала: а - прямой: б - обратной ржавеющей стали. Авторы показали, что изнашивание подшипников скольжения из медных сплавов с фторопластовыми вставками в морской воде, которая является агрессивной средой, может бъггъ значительно уменьшено выбором материала вставок таким образом, чтобы трение происходило в режиме избирательного переноса. Этот метод подавления износа, названный протекторным, позволяет уменьшать интенсивность изнашивания подшипника скольжения при граничном смазывании морской водой на два-три порядка. Иятенсивность изнашивания 10~ получали в подшипниках для морской воды со вставками из фторопластовой композиции Ф40Г40 при давлениях до 450 кгс/см и скорости скольжения 0,01 м/с. При трении во фрикционном контакте, смазываемом морской водой, которая является электролитом, протекают химические g реакции, в результате которых •л образуется на " поверхности трения втулки подшипника тонкий обогащенный медью слой, свободный от окисных пленок. Наличие такого слоя обеспечивает положительный градиент механических свойств по глубине контакта, износ подшипника резко снижается, а сам подшипшк может нести значительные нагрузки, работая в режиме избирательного Tiei!<?ca. На ргс. ."54 показана зависимость интенсивности изнашивания материалов метал-лофторопластового подшипника (вставки и втулки) от давления, полученная на машине трения МФТ-1 и иллюстрирующая этот механизм изнашиваиия. При сухом трении исследования нижнего металлофторопла-стового вкладыша с продольными (по образующей) вставками из фторопласта-4 шроведены на машине трения КЕ-4 Г. А. Гороховским [28]. Вкладыш был выполнен из серого --чугуна СЧ2\-40 с продольными пазами, в которые устанавливались фторопластовые вставки общей площадью 6,76 см. Опорная ме-

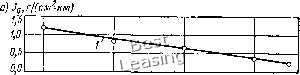

Рис. 54. Зависимости ташагдаззиосхи изнашивания от давярения р материалов металлофторопластовтэто подшипника: /-фторопластовая комаозиадя для протектора; 2-бронза для вгузжи таллическая поверхность вкладыша составляла 8 см. Вал диаметром 60 мм выполнен из стали 45 с твердостью НВ 239. Результаты изнашивания вкладыша без фторопластовых вставок (только профрезерованы пазы) и вкладыша со вставками при скоростях скольжения 1,5-5 м/с и давлении 3 кгс/см даны на рис. 55, а. Изменение изнашивания этих вкладышей при по-  0,02 0,01 6) Згг,г1(см-км) 6 0,06 0,02

25 30 35р,игс1см* Рис. 55, HctMCHCtiHe ннтексывиосш изнашивания вкладышей в зависимости от скорости скольжения (о) и давления {б): 1 - без фторопластовых вставок; 2-с фторопластовыми вставками стоянной скорости скольжения 1,57 м/с и различных давлениях показаны на рис. 55,6. Вкладыши со вставками из фторопласта-4 работали без повреждения при давлении до 38 кгс/см и изнашивались примерно в 20-100 раз меньше, в то время как вкладыши без вставок при меньших давлениях (2-6 кгс/см) выходили из строя. При одинаковых величинах износа грузоподъемность вкладышей со вставками была в 25 раз выше. Испытания показали, что примеиепие фторопластовых вставок в подшипниках сухого трения значительно повышает их износостойкость и грузоподъемность. 9. МЕТАЛЛОКЕРАМИЧЕСКИЕ ПОДШИПНИКИ Методы, применяемые в порошковой металлургии, позволяют получать из металлических порошков пористые подшипниковые детали, являющиеся металлокерамической основой самосмазывающихся подшипников. Не касаясь подробно технологического процесса, который приведен в специальной литературе, следует отметить лишь главные операции изготовления металлокера-мических подшипников: просев порошков, составление шихты и перемешивание порошков, прессование и спекание деталей, пропитка металлокерамики смазывающим материалом, калибровка и вторичная пропитка (при необходимости). Для пористых металлокерамических подшипников применяют пористое железо (марка Ж), железографиты (марки ЖГр1, ЖГр2, ЖГрЗ и др.), железографиты с медью (марки ЖГр1Д0,5; ЖГр1,5Д2,5 и др.), железографиты сульфидированные (марки ЖГр1К1, ЖГр1ДСЗ,5 и др.), бронзографиты (марки БрОГр10-2; БрОГр10-4; БГр4, БрОЮ и др.). Из металлокерамических материалов марок БГр4, ЖГр1 и ЖГрЗ вкладыши и заготовки антифрикционные выпускают по ТУ 16-509.015-75. Подшипники из этих материалов эффективнее, чем подшипники из дефицитных цветных сплавов при граничной смазке и без смазки. Как показал анализ условий работы подшипников в различном оборудовании, проведенный И. М. Федорченко с сотрудниками, они эксплуатируются в основном при граничной смазке, скоростях скольжения 0,1-4 м/с и давлениях до 100 кгс/см. Эти условия применения не требуют широкой номенклатуры марок спеченных антифрикилюнных материалов, так как в большинстве случаев они по своим антифрикционным свойствам взаимозаменяемы. Сокранеиие номенклатуры выпускаемых марок материалов позволяет получить значительный экономический эффект, С целью унификации выпускаемых металлокера-м]1ческих материалов предложены следующие марки: железо-графит ЖГр1, железографит с 0,4-1% серы марки ЖГр1К1 и железографит с серой и 2,5-3% меди марки ЖГр1,5Д2,5К0,4. Эти материалы недефицитны, технологичны, имеют высокую прочность и износостойкость. Физико-механические свойства и допускаемые режимы трения наиболее распространенных типовых металлокерамических материалов приведены в табл. 30. Для придания смазывающих свойств металлокерамической основе, кроме добавления графита и легирующих веществ, таких как сера, цинк и другие, ее пропитывают минеральными маслами, пластмассами и металлами, Металлокерамические подшипники, пропитанные маслом, применяют в условиях, когда масло не подвергается воздействию высоких температур, коррозионных сред, вакуума. Их обычно пропитывают индустриальными маслами, которые 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 [ 18 ] 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |