|

|

|

Промышленный лизинг

Методички

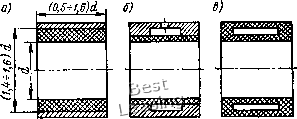

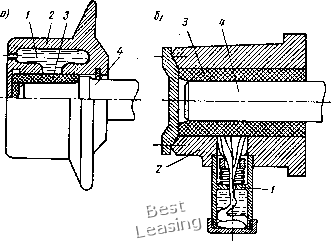

обеспечивают их работоспособность при режиме до 140-170С. Оптимальный режим пропитки железографита при 120 °С в течение 1 ч в вакуумной камере или с применением ультразвука. Нефтяные смазочные материалы, служащие для пропитки пористых металлокерамических втулок, начинают окисляться при температуре выше 70°С, что приводит к их коксованию и закупорке капиллярной системы. Поэтому в последнее время для пропитки подшипников используют высокотемпературные синтетические смазочные материалы, иногда в смеси с нефтяными маслами. Такие смазочные материалы позволяют увеличить срок службы подшипника в 2-2,5 раза и работать при температурах в зоне трения 180 °С и выше. Промышленностью выпускаются по ТУ 16-538.292-76 пропитанные синтетическим маслом Б-ЗВ металлокерамические вкладыши типа БГр4А с отверстием 2-го класса точности (состав: 867о меди, 4% графита, олово - остальное), предназначенные для работы в электрических двигателях малой мощности при скорости скольжения 1,1 м/с и давлениях до 3 кгс/см. Качество минеральных масел улучшают добавлением в них различных присадок (парафин, стеариновая кислота и др.), которые уменьшают коэффициенты трения. Исследования В. Д. Зозули [32] показали, что наибольшую грузоподъемность подшипников, а также их длительеость работы в режиме самосмазывания обеспечивает пропитка петролатумами (ОСТ 38-01117-76)-отходами нефтемаслопроизводства, например бакинским петролатумом, в большом количестве содержащим продукты кислородной полимеризации нефти (парафин, церезин). Результаты испытаний вкладышей из железографита ЖГр1,5М2,5-20Пф но валу из стали 45 на машине трения МИ-Ш с пропиткой различными смазывающими материалами показали, что замена перстенных и машинных масел более дешевым бакинским петролатумом позволяет снизить стоимость пропитки и продлить срок службы самосмазывающихся подшипников в 1,5-2 раза. В объяснении механизма явлений, сопровождающих процесс смазывания трущихся поверхностей маслом, заключенным в капиллярно-пористой структуре металлокерамического подшипника, существуют различные мнения исследователей. Так, аналитическими расчетами и исследованиями в стендовых условиях, проведенными А. Д. Мошковым, эффекта самосмазывае-мости пористых вкладышей металлокерамических подшипников установлено, что масло из пор вкладыша выступает при его нагреве от трения за счет различного объемного расширения масла и металлической основы пористого материала [53]. С увеличением нагрева на рабочие поверхности выступает больше масла и смазывание усиливается. При охлаждении с остановкой вала масло всасывается в капилляры втулки. Таким образом, осуществляется самосмазывание подшипника. Эксперименты позволили сделать вывод о том, что больший объем пор у вкладыша и более высокая его температура нагрева обеспечивают большее количество масла на поверхности трения.  Рис. 56. Металлокерамические подшипники, пропитанные маслом: а - с металлокерамической втулкой, запрессованной в стальную обойму; б, в - с масляными карманами Эффективность использования масла выше в конструкции вкладыша с закрытыми порами со стороны поверхностей, не участвующих в трении. В этом р, кгс/см случае отсутствуют утечки масла с противоположных зоне трения концов капилляров. Втулки, запрессованные в непроницаемый корпус (рис. 56, а), обеспечивают более полное, без потерь, использование масла, содержащегося в объеме материала для смазывания. Допустимые параметры трения для этих подшипников даны на рис. 57. Поскольку запас масла в порах материала таких подшипников невелик, то они должны иметь толстые стенки и могут быть работоспособны только в определенных условиях эксплуатации, например в бытовой технике, характеризующейся кратковременностью, работы за один пусковой период и периодичностью исполь-. здвания, а также работой при малых скоростях скольжения. При длительной непрерывной работе требуются возобновление зацаса, масла в капиллярной системе, периодическое цро-гццтывание вкладыша или дополнительные устройства,, обеспе-. чиэа.ЮЩие заполнение ка1шлдяр«« маслом в процессе рабо.т* Ц2 0,6 1,0 14 %6v,mJc Рис. 57. Зависимость давления р от скорости скольжения v для пористого вкладыша, работающего в условиях самосмазывания; диаметром, мм: / - 60; 2-40;. 3-25 Исследования А. А. Мизери, проведенные с пористыми подшипниками, имеющими открытые капиллярные каналы, позволили установить, что в зазоре между подшипником и валом при частоте вращения свыше 50 об/мин появляются области отрицательного и положительного давления [50]. Из них мас-ловыделяющей является область отрицательного давления. Следовательно, при повышенных скоростях скольжения истечение масла из капилляров происходит из-за разности давления на концах капилляра. Открытый конец капилляра при этом дол-  Рис. 58. Смазывание металлокерамичес.кого подшипника : в процессе работы: а - подпиткой из резервуара; б - с по-. мощью фитиля: ; -масляпый резервуар; 2-корпус; 3-втулка металлокерамиче-ская; 4-вал жен быть соединен с атмосферой. Такие конструкции подшипников с компенсационными масляными карманали показаны на рис. 56,6, в. Масляные карманы изготавливают путем расточки корпуса или стальной обоймы перед запрессовкой металлокерамической втулки с более тонкой стенкой, чем на рис. 56, а. Их можно также получить во время прессования самой втулки, закладывая специ1альные стержни, которые улетучиваются при высокой температуре (например, из бикарбоната: .аммония). В отдельных конструкциях масляные полости в виде достаточно емких резервуаров создают непосредственно во вращающейся детали (рис. 58, а). Наличие масла в масляном резервуаре обеспечивает более долговечную работу подшипника .в те* чение 1-3 лет. Другим конструктивным выполнением устройства дляйодачя смазывающего материала к подши1)да;и«з является примеяение пропитанного маслом войлока, расцойагаемрго у наружной поверхности втулки. Войлок легко отдает масло в поры втулки, которая длительное время не нуждается в периодическом смазывании. Еще одна конструкция с фитильным смазыванием показана на рис. 58,6. Для подшипников без дополнительной смазки можно принимать следующие давления в зависимости от скорости скольжения: кг5см2 0,5............. 80-100 1,0............. 60-75 2,0............. 40-50 3,0............. 20-30 Более высокие давления могут быть приняты при дополнительной смазке, например с пропитанной маслом мягкой набивкой, при капельном смазывании или смазывании под давлением. Конструктивные соотношения металлокерамической втулки следующие: толщина стенки s = (0,2 -Ь 0,3)rf, а l/d = 0,5 - 1,5. Минимальная толщина стенки не должна быть меньше 2 мм, причем втулки с тонкими стенками смазываются дополнительно. Металлокерамика имеет низкую ударную вязкость (0,15- 0,4 кгс-м/см2), вследствие чего не может быть применена для подшипников, подвергающихся ударным нагрузкам. Втулка запрессовывается в корпус или в стальную обойму. Для соединения их может быть использовано скленианне. Механическая обработка втулки приводит к наклепу и частичному закрытию пор. ЬИчлеи при механической обработке поверхности трения препятствует масловыделению, поэтому целесообразно вместо механической обработки применять способ калибрования внутреннего диаметра втулки после спекания. Для калиброванных втулок зазор должен быть 0,002-0,0025с?, а для обработанных механическим способом 0,001-0,0015d. Параметры режимов механической обработки приведены в литературе [32]. Там же для расчета долговечности подшипников в режиме самосмазывания в паре со стальным валом предложена формула "-fj. (78) где Q - масса масла в порах, составляющая 3-5% массы подшипника, г; Vt - испаряемость масла, г/(см2ч); 0 - коэффициент использования масла; 5п, 5ш - соответственно поверхности подшипника и шейки вала, с которых испаряется масло, см; - масса высоколетучих фракций, содержащихся в масле, г; - масса твердого остатка после испарения масла, г; величины <7л и q- приводятся в технической литературе, а значение испаряемости vt определяется из эмпирических выражений: lgi;< = 0,26T для масла индустриальное 20; 1§У/ = 0,07т-К 0,014 для бакинского петролатума, где т - время испарения, ч; ku k2 - коэффициенты, характеризующие испаряемость в зависимости от материала испаряющей поверхности и составляющие для железной поверхности 1,08; медной 1,1; цинковой 0,8; свинцовой 0,73; фарфоровой 1,0; алюминиевой 0,48; оловянной 0,55. Металлокерамические подшипники, пропитанные фторопластом. Эти подшипники благодаря высокой коррозионной стойкости особенно перспективны при использовании в машинах и аппаратах химической промышленности, которые работают в среде агрессивных жидкостей. Наряду с коррозионной стойкостью материал металлокерамической основы подшипника должен обладать также антифрикционными свойствами по отношению к материалу вала. К таким материалам относятся бронзографиты (БрО10ГрЗ-20, БрО10-20 и др.), нержавеющие стали, в том числе сульфидированные, и металлокерамический титан. Для пропитки применяют концентрированные водные суспензии (концентрация полимера 58-65%) фторопласта Ф-4Д и Ф-4ДП, разработанные НПО «Пластполимер» и представляющие собой механическую взвесь частиц размерами 0,05- 0,5 мкм. Пропитку втулок производят в специальной вакуумной установке [85] с последующим чередованием пропитки и сушки в термостате при температуре 90-95 °С. Процесс пропитки продолжают до тех пор, пока не прекращается привес детали (7- 10 пропиток), после чего следует сушка (1-1,4 ч) и спекание полимера при температуре 360-370 С. Автором исследовались подшипники из антифрикционного металлокерамического титана, работающие в 60%-ной азотной кислоте. Для изготовления втулок подшипников и колец подпятников были использованы титановые порошки марок ИМП-1 и ПХМЗ. Форма металлокерамических деталей обеспечивалась путем двустороннего прессования их на гидравлическом прессе. Для получения 40-50% пористости изделий давление прессования составляло 1 -1,5 т/см. Вследствие значительной усадки титана был отработан оптимальный режим спекания. Наименьшее изменение размеров обнаружено у деталей с пористостью 40%, изготовленных из порошков ИМП-1 (50%) и ПХМЗ (50%), и спеченных при температурах 950-1000 °С и выдержанных при этой температуре 2 ч в вакууме (5-7-8) 10~* мм рт. ст. Пропитка втулок и колец суспензией фторопласта Ф-4Д производилась по вышеприведенной технологии. Лабораторное изучение антифрикционных свойств проводилось на машине трения МИ-1М в условиях скольжения металлокерамического вкладыша по ролику из стали 12Х18Н10Т. Испытания проводились при дав* лении 5 кгс/см2 и длительности 10 000 оборотов ролика со сма-* зыванием водой. Результаты испытаний приведены в табл. 31, из которой следует, что износ металлокерамических образцов зависит как от их пористости, так и от размеров частиц. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||