|

|

|

Промышленный лизинг

Методички

Таблица 31. Коэффициент трения и интенсивность изнашивания металлокерамического титана, пропитанного фторопластом

Уменьшение пористости и увеличение содержания мелкой фракции в материале приводят к повышению износа. Это объясняется тем, что возрастает пло1цад!1 непосредственного контакта титана со стал!>ю и уменьшается количество смазочного материала, HocTynaioHiero в зону трения. Механическая обработка рабочей поверхности металлокерамических образцов (шлифовка на глубину 0,2 мм) вызывает повышение коэффициента трения и увеличение изнашивания вследствие частичной закупорки пор на рабочей поверхности. Изнашивание металлокерамического титана, пропитанного суспензией фторопласта Ф-4Д, при трении по стали 12Х18Н10Т оказалось в 5-10 раз меньше, чем изнашивание чистого фторопласта. Изнашивание же вала из стали 12Х18Н10Т составило 2,5 мг/(см-км), что значительно превышает изнашивание в паре трения с чистым фторопластом (по данным работы [85] 0,04 мг/(см2-км) при одинаковых условиях). Вследствие этого для практического использования было рекомендовано термохромирование шеек вала термодиффузионным методом. Шейки вала были изготовлены из стали Х18 с диффузионным слоем хрома толщиной 0,015-0,02 мм и твердостью HRC 65-68. , Исследования, проведенные И, В. Васильевым с сотрудниками в ИИИхиммаше, показали, что для изготовления металлокерамических иодшинников скольжения, работающих в 3- 60%-ном растворе азотной кислоты и контактирующих с валом из термохромированной стали 12Х18Н10Т или силицированного графита, может быть применена сталь 12Х18Н10Т, пропитанная (})торопластом. В качестве антифрикционного материала для сухого трения и в 1%-ном растворе едкого натра рекомендована металлокерамика на основе нержавеющей стали и бронзы, данные по испытаниям которых при давлении 5 кгс/см и скорости скольжения 1 м/с за 24 ч приведены в табл. 32. Таблица 32. Результаты испытаний металлокерамических материалов на трение в едком натре

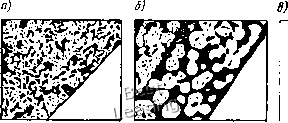

В Институте проблем материаловедения АН УССР значи-, тельную работу по исследованию металлокерамических антифрикционных материалов на основе сульфидированных нержавеющих сталей провели И. Г. Слысь, Л. И. Пугина и др. Для этой цели использовали порошки ПХ17Н2, ПХ18Н9, ПХ231118 и др. по ГОСТ 13084-67 с введением в шихту дисульфида молибдена и сернистого цинка. Там же проводит работу И. М. Федорченко с сотрудниками по пропитке спеченных пористых материалов из нержавеющих сталей легкоплавкими металлами, которые могут служить смазывающими материалами при трении с высокими температурами. Композиционные материалы, полученные этим способом, выдерживают высокие давления и являются весьма перспективными в условиях сухого трепня. Однако нержавеющие стали склонны к схватыванию и задиру, поэтому для тяжелонагруженных опор они не могут быть использованы. В условиях сухого трения наилучшим материалом для металлокерамической основы подшипника является бронза. Пористые металлокерамические бронзовые подшипники, пропитанные фторопластом, разработанные английской фирмой «Баунд брук бирингс К.», трех типов в зависимости от конструкции металлокерамической основы показаны на рис. 59. Подшипники 1-2-го типов состоят из прессованной и спеченной пористой бронзовой основы и могут пропитываться фторопластом, а также при необходимости маслом (рис. 59, а). Подшипники 3-го тина состоят из литой бронзовой втулки, конструкционно прочной и жесткой, внутреннюю поверхность которой покрывают спеченной пористой бронзой толщиной 0,75 мм. Этот пористый слой пропитывается фторопластом полностью или частично для менее тяжелых условий работы. На рабочей поверхности пористой бронзы при пропитке создается слой фторопласта толщиной 0,015-0,02 мм для приработки в начальный период работы (рис. 59,6). Подшипники 4-го тина изготавливают из глобулярной бронзы однородной фракции (рис. 59, в).  Рис. 59. Конструкция металлокерамической основы бронзовых подшипников, пропитанных фторопластом, трех типов: а - 1 - 2; б - 3; в - 4 Для бронзовых металлокерамических подшипников допускаемые значения критерия теплостойкости [рп] при долговечности не менее 1000ч приведены в табл.33. Долговечность этих подшипников повышается прн работе в воде или другой жидкости. Таблица 33. Допускаемые значения [рп] бронзовых металлокерамических подшипников, пропитанных фторопластом

В последние годы широкое развитие получили подшипники из многослойного комбинированного материала, в том числе металлофторопластовой ленты, из-за простой технологии массового производства и высоких эксплуатационных свойств. Подшипники из многослойного комбинированного материала, выпускаемые иностранными фирмами [95], состоят из стальной ленты, покрытой медью электролитическим способом, на которую нанесен металлокерамический спеченный слой сферических частиц из оловянной бронзы толщиной 0,3 мм с объемом пор до 35%. В поры металлокерамики завальцовывают пастообразную смесь фторопласта и дисульфида молибдена таким образом, чтобы образовался на металлокерамическом каркасе слой толщиной 10-30 мкм. Полученные ленты подвергают нагреву с целью спекания фторопласта, раскатывают валиками до требуемой толщины, отрезают по длине и штампуют из них цилиндрические втулки, которые устанавливают в обоймы подшипников. Впервые такие подшипники начала выпускать английская фирма «Гласир метал компани лимитед» из материала гласир DP, представляющего собой многослойную ленту. Этот материал характеризовался наличием стальной основы, с которой связана матрица из пористой бронзы, пропитанная под давле-ннем фторопластом. Стальная основа втулки позволяет создавать жесткий подшипник при небольшой толщине металлокерамического слоя 0,25-0,5 мм, что значительно улучшает теплоотвод по сравнению с толстостенными металлокерамическими втулками. Вследствие лучшего отвода тепла допускаемое значение [pv] увеличивается вдвое и составляет 3,5-4 кгс-м/(см2-с). В дальнейшем чистый фторопласт в подшипниках был заменен композицией из смеси фторопласта и свинца, а стальная ленточная основа покрыта слоем олова против коррозии. Такие подшипники в виде втулок, упорных шайб и ленты выпускаются под названием гласир DU. Порошкообразная бронза состоит из 89% меди и 117о олова, а матрица из этого порошка тод-нщной 0,25 мм соединяется со стальной основой спеканием. Заполненный фторопластом и свинцом антифрикционный слой имеет 70% бронзы, 257о фторопласта и 5% свинца. На наружной поверхности металлокерамической матрицы образуется слой из фторопласта и свинца толщиной 0,02 мм, служащий для приработки в начальный период касания. Механизм поступления твердого смазочного материала в зону трения не отличается от описанного рупее для пористых металлокерамических подшипников, нроннтаниых фторопластом. Основные характеристики нодшипннкового материала гласир DU имеют следующие значения: предел текучести 3100 кгс/см, коэффициент линейного расширения 15-10-6 1/°С, теплопроводность 0,1 кал/(с-см-"С), Подшипники гласир DU удовлетворительно работают при температурах от -192 до +280 °С. При этом предельно допускаемое давление достигает 300 кгс/см, а скорость скольжения 5 м/с. Рекомендуемый диаметральный зазор равен 0,004-0,014 от диаметра вала. Долговечность подшипников из материала гласир DU зависит от значений pv.. Значения pv для минимального срока службы в 1000 и 10 000 ч приведены в табл. 34. Данные таблицы, относящиеся к малоуглеродистой стали, применимы также для чугуна, аустенитной нержавеющей стали и уг* леродистых сталей с хромовым и никелевым покрытиями. При низких скоростях скольжения от 0,005 до 0,1 м/с и высоких давлениях до 300 кгс/"см2 коэффициент трения подшипников DU составляет 0,05-0,1. При давлениях от 0,5 до Таблица 34. Значения pv [кгс • м/(см-c)J для подшипников гласир DU в зависимости от долговечности

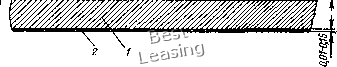

ТОО кгс/см и скоростях скольжения 0,2-5 м/с коэффициент трения изменяется в пределах 0,1-0,16. Как видно из приведенных значений коэффициента, трения, подшипники сухого трения из материала гласир DU работают с параметрами трения, близкими параметрам смазываемых подшипников при граничной или даже полужидкостной смазке. Хотя подшипники гласир DU предназначены для работы без смазки, наличие смазки, включая воду, снижает коэффициент трения и значительно увеличивает допускаемые параметры трения. Фирма выпускает подшипниковые втулки из ленты внут]эенним диаметром от 10 до 50 мм, а также упорные шайбы диаметром от 24 до 78 мм. Для сохранения поверхностного слоя внутренний диаметр подшипника из материала гласир DU не подвергается механической обработке. Отечественные конструкции металлофторопластовых подшипников разработаны в Институте машиноведения АН СССР совместно с Климовским машиностроительным заводом им. В. Н. Доенина [74]. Они изготавливаются точной штамповкой из металлофторопластовой ленты (ТУ 27-01-01-71). Конструкция металлофторопластовой ленты показана на "рис. 60. Основу ленты составляет малоуглеродистая сталь марки 08кп или Юкп с двусторонним покрытием медью марки Ml или латунью Л90. На стальную основу напекают пористый слой оловянной бронзы из сферических частиц диаметром 0,063- 0,16 мм и пропитывают его пастой, состоящей из суспензии фторопласта 4ДВ (75%) и дисульфида молибдена (25%). Металло-фторопластовая лента выпускается общей толщиной 1,10; 1,60 и 2,60 мм, шириной 75-100 мм и длиной полос 500-2000 мм. Из ленты по ТУ 27-01-01-2-71 выпускают свертные втулки с внутренним рабочим слоем, размеры которых приведены в табл. 35. Указанные подшипники изготавливаются в основном для текстильного машиностроения, однако могут работать во всех механизмах, в которых должны быть исключены смазочные ма- тсриалы, в том числе и в механизмах с возвратно-поступательным движением. Из металлофторопластовой ленты изготавли-инют также вкладыши разъемных подшипников и шарнирные сферические подшипники по технологии, подробно изложенной в литературе [74]. Разработан также технологический процесс получения неразрезных металлофторопластовых подшипников 2 3 шштшшшшштштшттть  Рис 60. Металлофторопластовая подшипниковая лента: /-стальная основа; 2 -покрытие; 3-бронза; 4-фторопласт с аисуль-фнлом молибдена путем напекания порошка бронзы на внутреннюю или наружную поверхности заготовок втулок из углеродистых сталей в специальном приспособлении с последующей пропиткой пористого бронзового слоя пастой фторопласта с дисульфидом молибдена. Таблица 35, Размеры (мм) зтулок Климовского машиностроительного завода им. В. Н. Доенина

Исследования металлофторопластовых подшипников в лабораторных и промышленных условиях при колебательном и враща< тельном движениях, а также опыт применения в различных от»- раслях машиностроения дали возможность .рекомендова*э Ш взамен бронзовых с сохранением, а вттекоторых с л учаяа яг увеличением срока службы в широком диапазоне часто* вращения 5 Зак. 116 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [ 20 ] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||