|

|

|

Промышленный лизинг

Методички

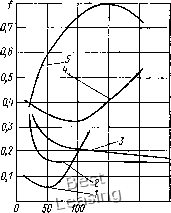

и температур, преимущественно в режиме сухого трения. При этом зависимость их долговечности от критерия pv следующая: при pv = A кгс-м/(см2-с) долговечность 100-800 ч; при pv- = 3 кгс-м/(см2-с) долговечность 400-4000 ч. Меньшие значения долговечности относятся к режимам с наибольшими скоростями скольжения, а большие - к режимам с высокими давлениями и низкими скоростями скольжения. Металлофторопластовые подшипники эксплуатируются вполне удовлетворительно с незначительным износом в системах управления самолетов, в текстильных машинах разных типов, в узлах трения обувных машин, в автомобилях и другом оборудовании взамен шарикоподшипников и бронзовых втулок, смазываемых минеральным маслом. Так, освоена производством и выпускается металлопластмас-совая лента марки С (ТУ 37.006.080-77) для свертных подшипниковых втулок автомобилей и для свертных подшипниковых втулок автомобилей КамАЗ (ТУ 37.002.018-77). Бронзофторопластовый материал, полученный спеканием сферической оловянистой бронзы, нанесенной на стальную основу вкладыша, с последующей пропиткой фторопластом, обладает высокой несущей способностью при смазывании маловязкими жидкостями, в частности водой, особенно при высоких скоростях скольжения (более 15 м/с), когда тепловыделение в подшипнике определяется вязкостью смазочного материала. Калужским турбинным заводом совместно с Институтом проблем материаловедения АН УССР разработаны и исследовались опорные сегментные подшипники турбомашины, рабочая поверхность которых покрывалась спеченной пористой бронзой, пропитанной фторопластом [39]. Подшипники работали 4000 ч со смазыванием водой, скоростями скольжения до 60 м/с и давлениями 5 кгс/см без следов эрозионного и кавитационного изнашивания. В этих тяжелых условиях работы вкладыш с комбинированным бронзофторо-пластовым покрытием и шейка вала из стали 12Х18Н10Т, диффузионно хромированной, оказались наиболее приемлемой кон-струкщшй из исследованных, включающих подшипники из закаленной стали Х18, бронзы БрОФ10-1, керамики, графита, сормайта и металлической основы с баббитовой заливкой. Исследованиями установлено, что по несущей способности (до схватывания и заклинивания) при высоких скоростях скольжения бронзофторопластовый материал превосходит баббит марки Б83. Подшипники из металлокерамических твердых сплавов. Автором с сотрудциками [68] проведена работа с целью расширения области Применения металлокерамических твердых сплавов (ГОСТ 3882-74) для деталей трущихся пар химического оборудования, работающего в условиях высоких температур, давлений, агрессивных сред, в том числе с абразивными вклю- чениями. К ним относятся подшипниковые опоры валов реакторов, втулки цилиндров и штоки поршневых компрессоров, трущиеся кольца торцовых уплотнений аппаратов с перемешивающими устройствами, распыливающие форсунки и другие детали. Известно, что высокий комплекс механических свойств, твердость и износостойкость металлокерамических твердых сплавов позволяют широко применять их для изготовления твердосплавных пластин режущего инструмента. Имеются сведения, что МКТС износостойки в кислотах, щелочах и других химических средах. Установлена высокая относительная износостойкость твердых сплавов при абразивном изнашивании [82] и предложены конструкции с парами трения твердый сплав по твердому сплаву для абразивосодержащих жидкостей. Исследование коррозионной стойкости твердых сплавов проводили в различных химических средах при температурах 20 и 80 °С в течение 500 ч. Коррозионную стойкость оценивали но десятибалльной шкале (ГОСТ 13819-68). Анализ полученных данных показывает, что скорость коррозии сплавов увеличивается с возрастанием содержания в них кобальта, а также с повышением температуры. Наиболее коррозионно-стойкими в химических средах являются твердые сплавы марок ВК2, В КЗ и ВК6, содержащие не более 6% кобальта. Спектральным анализом растворов и поверхностей испытуемых образцов установлено, что при воздействии кислот в сплавах типа ВК происходит поверхностное вытравливание кобальтовой связки из решетки, образованной карбидами вольфрама, которые инертны в большинстве химических сред. Полированная поверхность деталей становится тусклой и быстрее изнашивается. Вследствие этого целесообразно нрнменят1> в химических средах сплавы типа ВК с низким содержанием кобальта. Вместе с тем уменьшение содержания кобальта в сплавах приводит к снижению ударной вязкости (0,25 кгc-cм/cм для ВКЗ вместо 0,56 кгс-см/см для ВК15), твердости {HRA 86 вместо HRA 89 соответственно), модуля упругости (54 000 кгс/мм вместо 67 000 кгс/мм2 соответственно) и других механических свойств, что затрудняет применение их для тяжелонагружениых деталей. Практически установлено, что наилучшим комплексом свойств в условиях работы узлов трения химического оборудования обладает твердый сплав марки ВК6. При его использовании в химических средах следует учитывать влияние на коррозионную стойкость деталей чистоты обработки поверхности (шероховатость). С повышением чистоты обработки коррозионная стойкость твердого сплава ВК6 существенно увеличивается (примерно на 1-2 балла при снижении шероховатости на 3 класса). Алмазная обработка, применяемая для твердых сплавов, как правило, обеспечивает необходимую чистоту поверхности и повышает коррозионную стойкость. Исследования антифрикционных свойств твердого сплава В Кб в лабораторных и стендовых условиях показали существенное влияние вида смазки на износ и коэффициент трения. На рис. 61 показана зависимость коэффициента трения от давления пары трения ВК6 по ВК6 при работе без смазки и со смазкой, полученная на- машине трения МИ-1М. Высокий коэффициент трения и связанное с ним тепловыделение являются причиной быстрого разрушения этой пары трения при работе без смазки от терморастрескивания. В то же время со смазкой водой и другими жидкостями коэффициент трения резко снижается и значительно увеличивается ресурс работы. На долговечность работы пары трения ВК6 по ВК6 со смазкой химически агрессивными средами влияет коррозионная стойкость сплава в.среде. ..., Испытаниями установлено, что кольца из БК& в среде едкого натра могут работать в течение длительного времени (расчетный ресурс до 30 000 ч) и основным фактором, влияющим на их долговечность, является износ. Изнашивание колец из сплава ВК6 а агрессивной среде, в которой этот материал подвержен коррозии (5%-ная серная кислота), происходит за счет частичного растворения Таблица 36. Зависимость антифрикционных свойств пары трений твердый сплаь ВК6 - бронза БрОСН7-10-3 от вида смазки  150 р,кгс1см Рис 61 Зависимость коэффициента трения / металлокерамического твердого сплава BKj6 от давления jo со.смазкой; /-по броязе БрОСН7-13 одой: ло сплаву ВКб, водой; в-по уксусной кислотой; 4-по чугуну ЧН1ЕД7Х2 водой; сплаву ВКб 5-по сплаву ВКб без смазки

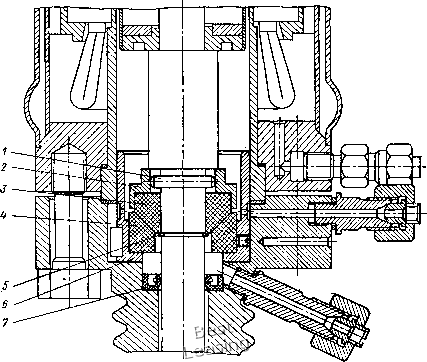

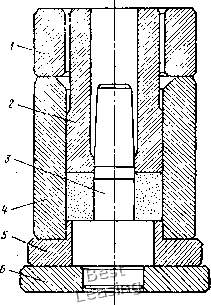

кобальта, находящегося на поверхности, и в этом случае основным фактором, влияющим на долговечность работы колец, является не износ, а их коррозия. В нейтральных средах (масло, глицерин и др.) высокие антифрикционные свойства имеют сочетания материалов ВКб - бронза и ВКб - чугун с шаровидным графитом. Испытания на трение проводили по бронзе БрОСН7-10-3 с различной смазкой  Рис. 62. Конический подшипник реактора: •шпонка; 2-обойма конуса; 3-конус (твердый сплав ВКб); 4-вкладыш (твердый сплав BK6); 5-стопорное кольцо; 6-обойма вкладыша; 7 - уплогненнв (табл. 36). При трении в глицерине обнаружен лзбирательный перенос меди на поверхность твердого сплава, что значительно снижает износ этой пары трения. В минеральном масле износ также-мал при низком коэффициенте трения. Полученные результаты позволили рекомендовать эту пару трения для ответственных подшипников и уплотнений. В реакторах для процессов в химически активных гетерогенных системах (газ - жидкость - твердое вещество),-при ;П(?вы-шенных температурах (200-300 °С) и давлениях (50- 150 кгс/см2), а также для процессов обезвоживания сточных вод методом жидкофазного окисления конические подшипники валов с частотой вращения 1500-3000 об/мин надежно обеспечивали работу в течение требуемого времени (сотен часов). При этом износ их был в 25 раз меньше по сравнению с износом подшипника из стеллита ВЗК (рис. 62). Подшипники из твердых сплавов изготавливают прессованием в виде пластифицированных заготовок. Они представляют твердосплавной полуфабрикат, обладающий низкой твердостью и легко обрабатываемый обычным режущим инструментом. На рис. 63 показана пресс-форма для изготовления пластифицированных заготовок. Обработанные изделия подвергают спеканию в электрических печах, после чего они приобретают свойства твердого сплава данной марки. Горячим прессованием получают практически беспористый материал. Токарную обработку заготовок производят без охлаждения, алмазное шлифование с охлаждением 2%-ным раствором кальцинированной соды. Режимы механической обра-,ботки деталей даны в литературе [34]. Вследствие невысокой ударной вязкости втулки подшипников рекомендуется устанавливать в металлические обоймы путем запрессовки или вклеивания, предотвращая тем самым возможность их разрушения от ударов. Наилучшим клеем для приклеивания втулок является клей горячего отверждения на основе эпоксидной и фенолофор-мальдегидной смол. С помощью клея можно вклеивать также графитовые, минералокерамические и другие подшипники. Клей состоит из эпоксидной смолы ЭД-6 (70 частей по массе) и бакелитового лака (30 частей по массе в пересчете на сухой остаток). Перед нанесением слоя клея детали должны быть обезжирен) и нагреты до 40-50 °С. После нанесения клея детали помещают в термостат, нагревают до 60-70 °С и выдерживают 1 ч до полного удаления спирта из клеевой пленки. После этого  Рис. 63. Типовая конструкция пресс-фор.мы для прессования круглых твердосплавных заготовок: 7 -ограничительное кольцо; 2-пуансон; 3-стержень; 4 -стакан; 5-промежуточное кольцо; 6 - подкладка детали вынимают из термостата, совмещают, вновь устанавливают в термостат и производят отверждение клея постепенным ступенчатым подъемом температуры (через 30 мин) до 60-70; 105-115 и 180-185 °С с выдержкой при этих температурах 30, 30 и 120 мин соответственно. Охлаждение деталей производят вместе с термостатом до комнатной температуры. С целью устранения трещинообразования в процессе работы на втулках устраняют местные концентраторы напряжений, такие как острые кромки, пазы, отверстия и др. Изготовление подшипников производили также путем нанесения металлокерамических твердых износостойких покрытий любой требуемой толщины на стальную основу. Такие покрытия получают сплавлением зерен рэлита-3 (ТУ 48-19-279-77) с металлической связкой в вакуумных печах. Подшипники из металлокерамических твердых сплавов использовали со смазыванием металлоплакнрующей смазкой, включающей водный раствор химических соединений меди. Металлоплакирующая смазка позволяет реализовать режим избирательного переноса, при котором происходит значительное снижение износа из-за осаждения меди в зоне фрикционного контакта в процессе работы. При испытаниях подшипников установлено, что медная пленка покрывает поверхности трения через 5-10 мин после начала работы в режиме р = 2 -г- 3,5 кгc/cм и f = 2,5 -т- 3,5 м/с. В зоне фрикционного контакта протекают процессы, имеющие место в тонких поверхностных слоях гальванических электродов в электролитах, где происходит осаждение металла из раствора, содержащего соответствующие катионы. В данном случае в зоне фрикционного контакта идет разряжение катионов меди и локализация износа в тонких слоях электролитической меди [66]. 10. ПОДШИПНИКИ из КАРБИДОКРЕМНИЕВЫХ КОМПОЗИЦИЙ Промышленностью освоен серийный выпуск подшипников из высокотвердого износостойкого силпцированного графита марок СГ-Т и СГ-П. Твердый силицировапный графит марки СГ-Т получают пропиткой пористого графита марки ПГ-50 расплавленным кремнием, а марки СГ-П пропиткой кремнием заготовок, полученных из графитированного боя или стружки и пуль-вербакелита (связки) после их прессования. Перед пропиткой кремнием подшипниковые детали механически обрабатывают, после пропитки - шлифуют алмазным инструментом. Пропиткой графита ПГ-50 расплавом кремния и бора получают боро-силицированный графит марки БСГ-60, отличающийся малой пористостью, высокой прочностью, твердостью, повышенной термостойкостью и химической стойкостью в ряде сред (растворы серной, азотной, фосфорной, соляной кислот и их смеси при температурах кипения). Стойкость силицированных графитов к воздействию агрессивных сред также высока и приведена в сира- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||