|

|

|

Промышленный лизинг

Методички

вочнике [73]. Силицированные графиты стойки в слабых и концентрированных кислотах иих солях (кроме сильных окислителей, например азотной кислоты) и не стойки в концентрированных иделочах. Физико-механические свойства карбидокремпиевых материалов приведены в табл. 37. Таблица 37. Физико-механические свойства карбидокремпиевых материалов

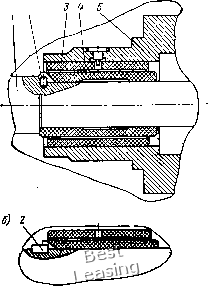

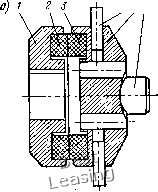

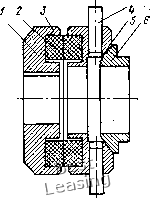

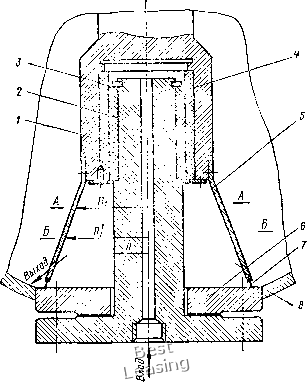

Основным преимуществом силицированных графитов является их высокая износостойкость в сравнении с другими металлическими и неметаллическими материалами, особенно в абразивосодержащих средах. Так, ирименение карбидокремпиевых композиций СГ-П-0,5 и С2 позволило установить, что эти материалы являются наиболее износостойкими в условиях агрессивных сред, скоростей скольжения 120 м/мин (частота вращения 500-10 000 об/мин) в сравнении с фторопластовыми композициями при низких давлениях (0,004-0,15 кгс/см). Боросилицированный графит обладает высокой износостойкостью при гидроабразивном воздействии потока сред при углах атаки до 45°, скорости потока до 150 м/с и концентрации абразива до 14%, а также в пастообразных абразивосодержащих средах. Недостатками подщипников из силицированного графита являются повышенная хрупкость, низкая прирабатываемость и сложная технология изготовления. Вследствие повышенной хрупкости втулки из силицированного графита заключают в металлические обоймы, причем детали из силицированного графита должны вклеиваться или запрессовываться только по наружному диаметру [34]. Большой натяг при запрессовке втулок из силицированного графита в металлическую обойму с разогревом от трения вызывает разрушение втулки, имеющей более низкий в сравнении со сталями коэффициент линейного расширения. Наилучшие результаты, исключающие изменение размеров втулок при работе, обеспечивает свободная посадка с отклонениями но 2-му классу и фиксацией от проворота штифтами или шпонками. Рекомендуемые диаметральные зазоры для подшипников из пары трения СГ-Т - СГ-Т: Диаметр подшипника, мм..... 25-35 45-75 85-95 Диаметральный зазор, мм..... 0,1 0,15 0,2 Для погружных герметичных электронасосов ПО «Молдав-гидромаш» разработаны радиальные подшипники скольжения из силицированного графита, показанные на рис. 64. Подшипниковый узел состоит из втулки, устанавливаемой на вал, с диаметрами 15-80 мм, длинами 50-160 мм, толщинами стенки 5-7,5 мм соответственно и подшипника с внутренними диаметрами 25-95 мм, наружными 35-110 мм, длинами 40- 150 мм. Втулка вала и 1и)ди]ииник закреплены от проворота и смазываются жидкостью, перекачиваемой насосом, в количестве 0,3-0,8 м/ч. Такие же подшипники используются в отдельных конструкциях герметичных электроприводов аппаратов с винтовыми перемешивающими устройствами. Для этих подшипников гарантируется средняя до отказа наработка не менее 12 500 ч, допускаемая окружная скорость 15 м/с, допускаемое давление 5 кгс/см. Потребляемая мощность подшипниками с внутренним диаметром от 25 до 95 мм составляет 15-52 Вт. Осевые подшипники из силицированного графита СГ-Т и СГ-П нашли широкое применение в погружных электронасосных агрегатах для подъема морской воды и в центробежных скважинных насосах с погружным водозаполненным электродвигателем для восприятия осевых нагрузок ротора. Смазка и охлаждение подшипников производятся окружающей водой. По ОСТ 26-06-760-73 предусмотрены конструкции подшипников, показанные на рис. 65, а, б. В этих подшипниках пята и подпятник представляют собой металлические обоймы из стали 20X13 с вклеенными кольцами из силицированного графита с диаметрами от 40/25 мм до 140/90 мм. Пята насажена на вал (диаметры 16, 25, 32 и 40 мм) и удерживается от осевого перемещения стопорным кольцом. Подпятник установлен на сфере, вследствие чего он имеет возможность самоустанавливаться и компенсировать возможные перекосы ротора. От проворота подпятник фиксируют два штифта. а) 1 2  запрессованные в обойму подпятника. Шероховатость рабочих поверхностей пяты и подпятника не ниже 8-го класса по ГОСТ 2789-73, торцовое биение и неплоскостность рабочих поверхностей не ниже Vni степени точности по ГОСТ 10356-63. Допускаемая нагрузка на подшипники от 500 до 3100 кгс при потребляемой мощности не более 0,25-4,0 кВт в зависимости от размеров подшипника. Осевой подшипник из силицированного графита СГ-Т диаметром 60/40 мм испыты-вался на стенде со смазыванием водой с температурой 50 °С, скоростью скольжения 8 м/с в течение 100 ч [73]. Полученные при испытаниях зависимости коэффициента трения и потребляемой мощности показаны на рис. 66. Высокоскоростные подшипники и подпятники насосов могут эксплуатироваться при наличии в жидкости, прокачиваемой через них, до 3-6% абразивных частиц (кварцевого песка) без заметного снижения Долговечности [34]. Вместе с тем низкооборотные подшипники с парой трения СГ-СГ аппаратов с перемешивающими устройствами изнашиваются от внедрения в поры и непросилицированные участки абразивных частиц. Поэтому созданы конструкции подшипников, защищенные от попадания в зону трения абразивных частиц. Автором предложена конструкция нижней опоры аппарата с мешалкой для сред, содержащих большое количество абразива (рис. 67), Dnopa состоит из подвижного элемента - полой шейки вала / и неподвижного элемента 2, выполненного заодно с флан- Рис. 64. Радиальный подшипниковый узел электронасоса из силицированного графита с закреплением втулки: а - штифтом; б -• шпонкой; 7 -вал; 2-штифт или шпонка.; 5-втулка (силицировапный графит); 4-подшипник (силицнрованиый графит) S-корпус подшипника цевой Крышкой опоры н имеющего осевое отверстие ддя прину* дительного подвода смазочного материала. Втулка 3 выполнена из силицированного графита СГ-Т и неподвижно укреплена 4 5 6   0,00 Рис. 65. Осевой подшипник из /:илнцированного графита: а - с центральной сферической опорой; б - с периферийной сферической опорой; / - обойма пяты; 2-коль"о пяты; 5-кольцо подпятника; 4-цилиндрический штифт; 5-обойма подпятника; 6-сферическая опора В шейке вала 1. Втулка 4 также выполнена из силицированного графита и закреплена на неподвижном элементе 2. Коническая часть шейки вала 5 установлена на конце полой, f 7<sr шейки вала 1. Фланец 6 I f i 7 1, неразъемно соединен с днищем 8 аппарата. Эластичное уплотнение 7 установлено в зазоре между нижней кромкой конической части шейки 5 и фланцем 6. Повышение долговечности опоры скольжения аппарата путем эффективной защиты трущихся поверхностей от попадания абразивных частиц, достигается тем, что шейка вала выполнена в виде конической насадки с отверстиями, расположенными у брЛЬ/* шего основания конуса и направленными к днищу аппарата Коническая часть вала за счет сил трения о жидкость при врадцении сообщает частицам центробежное ускорение» nanpajjiepHbfe в сторону увеличения радиуеа конуса. Вследствие axgtb.y, ?оль*

Рис. 66. Зависимость коэффициента трения / и потребляемой моодности N от давления для осевого подшипника с парой трення СГ-Т - СГ-Т шего основания конической части взла возникает зона повышен* ного давления, препятствующего проникновению жидкой среды с абразивными частицами в подшипник скольжения. Уравнение  Рис 67. Нижняя опора вала для работы в абразивосодержащих средах движения жидкости с вязкостью ц и окружной скоростью со может быть записано в полярных координатах \ dr г J drir dr j (79) Граничные условия заключаются в том, что траектории ча« стиц представляют собой дуги концентрических окружностей, скорость частицы и остается неизменной, а конус насадки по высоте состоит из ряда элементарных цилиндров с радиусами г. Дважды последовательно интегрируя уравнение (79) и ис« пользуя граничные условия прилипания частиц жидкости к стенке для внутреннего в объема (рис. 67) г = R, и» = 0; г = Ri, = to/?i, получим после преобразований выражение для скорости в сечении А - А и в сечении Б - Б R:{r-R) и\ = -г-п-- со. (80) (81) а для нару}кного объема н при граничных условиях г = R[, w"=co/?i; г = R2 (/?2 -радиус стенки аппарата), и" = О получим в сечении Л - А и в сечении Б - Б «д = -Г~>-л- со "в = Рсо. (82) (83) Сравнивая выражения (80) и (81) и (82) и (83), можно увидеть, что при и > 1 "а < "б» а "л > "б» "г- - снаружи конической насадки скорости частиц в сечении А - А меньше, чем скорости частиц в сечении Б - Б, а внутри псе в сечении А-А скорости больше, чем в сечении Б - Б. Подставим выражения (80), (81), (82) и (83) в уравнение Бернулли для вихревого движения рС-иУ2. (84) Сравнивая между собой давления в сечении А-А и Б - Б снаружи и внутри конической насадки, получим Pl>pl и pl<p\. Приведенный анализ показывает, что давление у днища аппарата достигается только при выполнении шейки в виде конической насадки и ее вращении совместно с валом. Это мероприятие позволяет обеспечить направленный поток жидкости от подшипника, а конструкция препятствует проникновению абразивных частиц в зону трения. Кроме этого, для создания в опоре повышенного давления, превышающего давление в аппарате и создающего дополнительное препятствие проникновению абразивных частиц в зону трения (усиливающее таким образом защиту трущейся пары от абразива), в зазор между нижней кромкой шейки вала и днищем аппарата установлено эластичное уплотнение. В качестве смазочной жидкости используется рабочая среда аппарата или другая жидкость, попадание которой в реакционную зону допустимо. Кроме силицированных графитов к карбидокремниевым материалам относигся реакционноспеченный самосвязанный 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||