|

|

|

Промышленный лизинг

Методички

материал С2 [16]. Разработанный на основе карбида кремния высокотвердый материал С2 износостоек, устойчив практически во всех технологических химических средах и благодаря сравнительно простой технологии изготовления его применение для подшипников может быть экономически эффективным. В основу технологии изготовления деталей из материала С2 положено силицирование заготовок, происходящее в расплавленном кремнии или его парах прн температурах 1800-2250 °С. Заготовки получают прессованием в стальных пресс-формах зерен карбида кремния и нефтяного кокса при давлениях 300- 600 кгс/мм. При этом углерод, введенный в заготовку, соединяясь с кремнием, образует карбид кремния. Химический состав, микроструктура, а также свойства материала С2 зависят от технологии его изготовления и в известном пределе могут регулироваться. Различными способами пропитки изделий кремнием удается достичь пористости не выше 1-2%, т. е. получить газонепроницаемый материал, который хорошо обрабатывается алмазным инструментом до получения шероховатости поверхности 10-12-го классов. Испытания материала С2 на химическую стойкость проводили по ГОСТ 12020-66 в азотной, соляной, серной, фтористо-родородной кислотах, щелочах и других химических средах. Длительность испытаний в 65%-ной азотной кислоте составила 264 ч, в остальных средах по 1080 ч. Результаты испытаний показали, что материал С2 химически стоек во всех средах, в том числе промышленных, за исключением смеси азотной и фтористоводородной кислот, щелочей и солей щелочно-земельных металлов. Основные физико-механические и тепло-физические свойства материала С2, определенные стандартными методами испытаний, приведены в табл. 37. Достаточно высокие (для керамики) физико-механические и химические свойства показали целесообразность исследования материала С2 в качестве конструкционного материала для пар трения, работающих без вибрационных и ударных нагрузок при высоких температурах, в абразивных и химически активных средах, при возможных резких изменениях температуры среды. Пары трения в лабораторных условиях нспытывалнсь на реконструированной машине трения МИ-1М, позволяющей создавать нагрузки на образцы от 0,2 до 0,3 кгс за счет уравновешивания каретки машины. Неподвижный, образец закреплялся в самоустанавливающемся приспособлении, что давало возможность измерять износ в процессе испытаний. При трении материала С2 по бронзе БрОЦС5-5-5 и стали Х32Н8 твердостью HRC 43 без смазки при давлениях менее 2 кгс/см происходит микрорезание поверхностей бронзы и стали, близкое к процессу шлифования. При смазке водой износ стали увеличивается, а ftshoc бронзы уменьшается в сравнений с сухим трением примерно в 10 раз при коэффициенте трения, равном 0,3. На поверхности трения бронзы и стали появляются мелкие риски от царапания зернами карбида кремния (шероховатость поверхности 5-6-го классов). Испытания показали, что применение материала С2 для трущихся деталей подвижных соединений машин в сочетании с бронзой и сталью рекомендовать 0,5 О Л 0,2

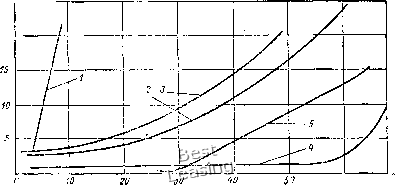

Рис. 68. Зависимость KO-:)(l)()iiiuienTa трения / от давления р одноименной п{1ры трення HJ MaTcpna.ia С;2 при скорости скольжения 1 м/с и со смазкой: ; -Осз смаакц; 5 -водой, J -б%-11ой соляной кислотой; 4 -чегыреххлористым углеродом: 5-Ю/о-ным елким натром нельзя из-за высокого износа металлических материалов. Вследствие высокой твердости и возможности царапания контртела материал С2 целесообразно применять в сочетании с твердыми поверхностями, имеющими высокую теплостойкость и не склонных к схватыванию. Высокие антифрикционные свойства были получены в одноименной паре С2 по С2. Исследовались образцы с шероховатостью поверхностей 10-го класса на машине трения AlH-lM. Зависимость коэффициента трения от давления пары трения С2 по С2 при наличии смазки различными химически гктивными средами и без смазки представлена на рис. 68, а изменение интенсивности изнашивания на рис. 69. Из анализа кривых видно, что работа пары трения С2 по С2 всухую сопровождается высоким износом вследствие отделения с поверхности зерен карбида кремния. Допускаемое давление при трении без смазки не превышает 4-5 кгс/см при коэффициенте трення ло 0,8-0,9. Увеличение давления приводит к разрушению образцов из-за растрескивания. Этому способствует образование на поверхности трения микротрещин по границам зерен карбида ьремния, которые развиваются в глубь объема. Следовательно, падежная работа подшипников из материала С2 может быть обеспечена всухую при давлениях не более 1,5-2,0 кгс/см. Напротив, при смазке жидкостями коэффициент трения не зависит от нагрузки. Это свидетельствует о пластическом контакте в зоне трения вследствие высокой теплостойкости материала и  60р,кгс1сп Рис. 69. Изменение иптонсинности и.знащипания Iq от давления р одноименной пары трения из материала С2 \\\)w скорости скольжения 1 м/с и со смазкой (распгифропка кривых та же, что на рис. 68) незначительном изменении твердости поверхности от температуры трения, что характерно для иоликристаллитов твердых тел [8]. При наличии смазки поверхность трения хорошо прирабатывается до шероховатости 14-го класса, которая сохраняется в большом диапазоне нагрузок. Допускаемые давления достигают 30-50 кгс/см. На рис. 70 дана зависимость коэффициента трения пары С2 по С2 от скорости скольжения, полученная на мапшне трения МТК-1, разработанной автором с сотрудниками [17], в которой контакт осуществляется при трении неподвижного цилиндрического образца, прижатого своим торцом с заданным усилием, и плоского, вращаюнегося с установленной скоростью. Коэффициент трения при наличии смазки не зависит от скорости скольжения при скоростях более 1-2 м/с, и допускаемая скорость скольжения превышает 12-15 м/с. Для сравнительной оценки износостойкости пары трения С2 по С2 при абразивном изнаш1!15апии на машине трения МИ-1М были воспроизведены условия испытаний сопряжений сталь - бронза, приведенные в работе [82]. Смазывание образцов мае- лом индустриальное 45 осуществлялось путем погружения ролика в ванну. Для сравнения опыты повторялись с маслом, содержащим 8% ташли.нского кварцевого песка фракции 0,1 - 0,2 мм с микротвердостью 1200-1300 кгс/мм. Давление состав- 0,12 о,ое щ 6v,ri/c Рис. 70. Зависимость коэффициента трения f от скорости скольжения V одноименной пары трения из материала С2 со смазкой водой и температуре °С: / - 30 при дав.пении 12,9 ,кгс/см; 2-80 при давлении 12,9 кгс/см$ 3 - 30 без смазки при давлении 2,34 кгс/см ляло 12,7 кгс/см, а путь трения 7600 м. Результаты испытаний представлены в табл. 38, откуда следует, что износостойкость Таблица 38. Показатели трения и изнашивания сопряжений бронза -сталь и С2-С2

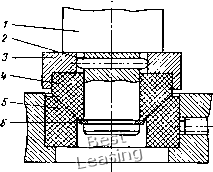

пары трения С2 по С2 в абразивной среде оказалась в десятки раз выше износостойкости пары трения бронза - сталь. Благодаря высокой химической стойкости и износостойкосги к абразивному изнашиванию материал С2 рекомендован для трущихся деталей в химических средах, содержащих твердые кристаллические взвеси. Самосвязанный карбид кремния С2 может применяться для конических подшипников малогабаритных роторов приборов, устройств отбора проб химических веществ, расходомеров и других механизмов со смазыванием различными жидкостями при малых давлениях. Работа без смазывания приводит к чрезмерному нагреву и растре* скиванию по границам зерен кристаллитов материала. Стендовые испытания конического подшипника (рис. 71), изготовленного из материала С2, проведенные без смазки с давлением 32 кгс/см и частотой вращения 3000 об/мин, завершились его разрушением из-за растрескивания после 10 мин работы. При последующем испытании подшипника в тех же условиях, но с давлением 5,4 кгс/см2 также были обнаружены отдельные трещины на конусе, установленном на валу. Следовательно, подшипники из материала С2 всухую могут быть использованы только в малонагруженных опорах, где давления не превышают 1,5-2,0 кгс/см и скорость скольжения 3-4 м/с. Напротив, конический подшипник, работавший в воде с температурой 32 °С при давлении 32 кгс/см2 в течение 178 ч показал удовлетворительную работоспособность с практическим отсутствием износа без сколов материала и трещин. Конус и вкладыш взаимно приработались до зеркального блеска (шероховатость поверхности 14-го класса). Таким образом, испытания показали, что в условиях смазки высокоагрессивными жидкостями подшипники из материала С2 являются перспективными для машиностроения и были рекомендованы для использования в малогабаритном лабораторном реакторе. Величина момента трения в опорах с коническими рабочими поверхностями при вертикальном положении оси вращения при осевой нагрузке определяется из выражения [67]  Рис. 71. Конический подшипник из карбида кремния (материал С2): / - вал; 2 -шпонка; 3-обойма; 4-конус; 5-вкладыш; б-стопорное кольцо 1 А2 4 г: sin а (85) где N, Гер, f, oL - соответственно нагрузка, средний радиус конуса, коэффициент трепня и угол конусности; b - половина длины образующей конуса. Конструктивно подшипники скольжения из материала С2 выполняют с простыми геометрическими формами, без пазов, выточек и других концентраторов напряжений и заключают в металлические обоймы, предохраняющие нх от возмолчных разрушений от ударов. Особое внимание обращается на точность обработки и монтажа подшипникового узла. Допущенные дефекты приводят к дополнительным знакопеременным нагрузкам, сколам и трещинам во втулках при эксплуатации. Детали нз материала С2 обрабатывают только алмазным шлифованием. Шлифование производят с охлаждением алмазного круга 1,5%-ным водным раствором кальцинированной соды в количестве 2-3 л/мин, а при массовом производстве - водопроводной водой. Параметры режимов шлифования плоских и круглых поверхностей приведены в литературе [34]. Притирка алмазной пастой и приработка производятся в одноименной паре трения со смазкой водой при скорости скольжения 1 -1,5 м/с, давлении 1,5 кгс/см2 в течение 30 ч, при этом достигается шероховатость поверхности 12-го класса и выше. Другим графитокарбидокремниевым подшипниковым материалом, полученным на основе карбида кремния с добавками карбида бора, является материал С8. Он представляет собой по химическому составу сплав, содержащий 60-63% кремния, 10-13% бора и 27-30% углерода. Структура материала С8 состоит из твердого раствора а на основе карбида кремния и эвтектики, образованной двумя растворами: а-на основе карбида кремния и р на основе карбида бора. Физико-механические свойства материала С8 следующие: предел прочности при изгибе 20-28 кгс/мм, при сжатии 40-130 кгс/мм, теплопроводность 16,9 ккал/(ч-м-°С)} коэффициент линейного расширения (при 20-800°С) 3,99-10-6 1/°С, теплостойкость 2070 °С. Материал С8 стоек к абразивному изнашиванию и к воздействию химических сред при нормальной и повышенной температурах и в этих условиях не реагируют с кислотами, в том числе азотной и плавиковой и жидкой серой. Изделия из материала С8 изгО тавливают в специальных графитовых пресс-печах методом горячего прессования и обрабатывают алмазным шлифованием и зерном карбида бора. Зависимость изнашивания материала С8 от давления в сравнении с изнашиванием минералокерамики ЦМ-332, полученная автором на машине трения МИ-1М, показана на рис. 72. Коэффициент трения без смазки в одноименной паре трения С8 - С8 0,315, со смазыванием водой 0,079, дону-скаемое давление со смазыванием водой 38,5 кгс/см. Высокие антифрикционные свойства материала С8 были подтверждены испытаниями в тяжелых производственных условиях. Втулки из материала С8 испытывались в подшипнике насоса. Рабочей 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 |