|

|

|

Промышленный лизинг

Методички

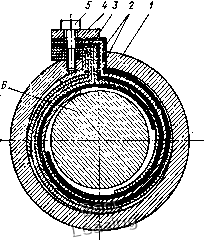

вые ситаллы (СТМ), технические борнобариевые ситаллы(СТБ) и др. Они отличаются физико-механическими свойствами [34]. Заготовки для втулок из ситалла выполняют методом пресс-литья и обрабатывают алмазным шлифованием, которое обеспечивает 10-12-й класс шероховатости поверхности. Полирование поверхности производят окисью хрома, крокусом с использованием войлока, фетра или алмазными эластичными дисками и пастами. Отверстия сверлят алмазным инструментом. Как и все керамические материалы, ситалл имеет низкую ударную вязкость (6-12 кгс-см/см), поэтому его применение в подшипниковых узлах, подверженных воздействию ударных нагрузок, недопустимо. К положительным свойствам ситалла относится А ArzA  Рис. 77. Втулка радиального многокамерного подшипника из ситалла его способность выдерживать резкие изменения температуры без нарушения прочности, что позволяет использовать подшипники из ситалла при неблагоприятных сменах температуры окружающей среды. В США ситалл под названием пирокерам выпускается для изготовления подщипников, работающих без смазки при температурах до 540 °С. Втулки из пирокерама рекомендуется использовать в сочетании с валами из хастеллоя, стеллита, карбида титана. В результате испытаний на трение и изнашивание ситалла, проведенных автором на машине трения МИ-1М, получен коэффициент трения ситалла по ситаллу всухую 0,1 и по стали Х34Л 0,1-0,12, что подтверждает его высокие антифрикционные свойства. Однако оказалось, что ситалл малостоек при изнашивании и допускает давления не более 2-2,5 кгс/см. При давлении 5 кгс/см2 за 30 мин работы износ без смазки составил около i мм. С введением в зону трения смазки - воды - коэффициент трения ситалла по ситаллу увеличивается до 0,5, а при трении по стали остается примерно на прежнем уровне порядка 0,1 - 0,17. Подшипни4!:рвая втулка из ситалла, установленная в герметичном вертикальном электронасосе, показана на рис. 77. Рабочие поверхности шеек вала насоса были выполнены из стел- лита ВЗК. После 22 ч работы насоса с частотой вращения вала 3000"об/мин со смазыванием подшипников водой ревизией было установлено отсутствие износа ситалловых подшипниковых втулок и шеек вала и хорошее состояние рабочих поверхностей. Износ же подпятникового кольца из ситалла при осевом давлении 5 кгс/см составил 0,7 мм без повреждения пяты. Во время испытаний насос работал в режимах пусков и остановов с сухим или граничным трением в опорах, так как смазывание перекачиваемой врдой производилось давлением самого насоса Из-за повышенного износа подпятника из ситалла его заменили кольцом из фторопласта-4, после чего насос проработал на различных режимах 140 ч при 75 пусках и остановах. Осмотр поверхностей трения выявил их хорошее состояние с незначительным износом втулки нижнего подшипника (на 0,1- 0,015 мм). Было установлено, что при невысоких давлениях и скоростях скольжения до 5 м/с [ру < 15 кгс-м/(см2-с)] подшипники из ситалла работоспособны. Их низкая стоимость, высокая химическая стойкость и способность работать при высоких температурах позволяют рекомендовать их для применения в различных отраслях техники, 12. ПОДШИПНИКИ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ И ПОКРЫТИЙ При трении без смазывания с нормальной температурой окружающей среды, невысокими давлениями и скоростями скольжения использовать металлические материалы для подшипников нецелесообразно. Металлические подшипники плохо прирабатываются. В процессе работы обнаруживаются задиры, наволакивание металла, выделяется большое количество тепла и подшипники становятся малонадежны. В этом случае для подшипников лучше использовать пластмассы, металлокерамику, прессованную древесину, углеграфиты, хорошо работающие без подвода смазки в зону трения. Между тем известны области, в которых успешно применяются в режиме сухого трения металлические материалы для подшипников. К одной из конструкций, выполненной из такого материала и испытанной авторами работы [62] для высокооборотных роторов турбохолодильника, относится лепестковый подшипник. Его преимущества заключаются в возможности гашения автоколебаний ротора при высоких частотах вращения (80000-180000 об/мин), когда подшипник работает в режиме газовой смазки. Лепестковый подшипник (рис. 78) представляет собой корпус, в котором закреплен упругий вкладыш, состоящий из двух пакетов лепестков (фольга 35 мкм) разной длин!* Один из пакетов рабочий, другой центрирующий. При вращение вала лепестки упруго прижимаются к корпусу, образуя сло$ газовой смазки, поддерживающий ротор в рабочем режиме работы. Испытания лепесткового подшипника показали высокую совместимость/пары трения сталь 45 {HRQ 62} и. молибден, ко- торый использовался для лепестков (фольга 50-70 мкм). Попытка применить в качестве лепестков фольгу из стали 12Х18Н10Т окончилась заклиниванием вала и разрушением подшипника из-за низких антифрикционных свойств этой пары трения. Испытания показали, что следует подбирать материал лепестков и ротора таким образом, чтобы при сухом трении в пусковых и остановочных режимах обеспечивался невысокий коэффициент трения, отсутствие схватывания и допустимая температура в зоне трения. Большой интерес для современного машиностроения представляют опоры трения, выполненные из титана. Однако в литературе пока встречается ограниченное число случаев их успешного практического использования. Это объясняется склонностью титановых сплавов к схватыванию и задиру при трении, к пластическому деформированию и наклепу поверхностного слоя, повышенному износу и переносу титана на поверхность трения контртела. Смазывание жидкими смазочными материалами не улучшает антифрикционные свойства пары трения, а твердые смазки плохо удерживаются на поверхности трения из-за низкой адгезии к титану. Для повышения антифрикционных свойств титана применяют упрочнение его поверхности путем насыщения кислородом (оксидирование), азотом (азотирование), нанесения электролитических покрытий (хромирование, никелирование и др.), электролитического сульфидирования и обработки давлением: обкатыванием и виброобкатыванием. Наиболее технологичным и эффективным является способ термического оксидирования, состоящий в нагреве в электрических печах с доступом воздуха при температуре 700-800 °С. Результаты упрочнения титана различными способами химико-терми-.неской обработки даны в работе [34], а подробная технология термического оксидирования в [83]. Авторы последней работы рекомендуют материалы подшипников с валом из оксидированного титана и допускаемые параметры трения, полученные на машинах трения MH-iM, СМЦ-2 и Б-4. Наиболее употребительные из этих материалов приведены в табл. 41, откуда видно, что  Рис. 78. Лепестковый радиальный подшипник с пакетным вкладышем: 1 - корпус подшипника; 2-рабочий пакет лепестков; 3-центрирующий пакет лепестков; 4-прижимная планка; 5-винт; е-шейка вала высокими антифрикционными свойствами при трении по оксидированному титану обладают бронзы, особенно оловянистые, металлокерамические материалы, углеграфиты, фторопластовые композиции, текстолит. Работа при сухом трении штоков из различных марок титана во втулках из сталей, латуней и бронз в арматуре заканчивалась, как правило, образованием рисок и значительным износом. Лучшие результаты получены с втулками из капрона и текстолита. Испытания радиальных и осевых подшипников из графитофторопласта 7В-2Д с валом из оксидированного титана в воде повышенной температуры при скорости скольжения 14-28 м/с и давлении 3 кгс/см показали отсутствие износа за 8020 ч работы. Подшипники из углеграфита 2П-1000 за 2100 ч имели износ 0,024-0,08 м (радиальные) и 0,03-0,09 мм (осевые). Успешно прошли испытания грундбуксы насоса из материала АМС-5 с плунжерами из оксидированного титана. Таблица 41. Допускаемые параметры трения в воде материалов по оксидированному титану

При граничном и полужидкостном смазывании нефтяныл» смазочным материалом и другими подобными смазками для вкладышей подшипников применяют серый литейный чугун СЧ15-32, СЧ18-36 и др. по ГОСТ 1412-70, антифрикционный чугун АЧС-1, АЧВ-1, АЧК-1 и др. по ГОСТ 1585-70, оловянные бронзы БрОФ10-1 по АМТУ 211-51, БрОЦС6-6-3, БрОЦС5-5-5, БрОЦСНЗ-7-5-1 по ГОСТ 613-65, алюминиевые бронзы БрАЖ9-4 по ГОСТ 18175-72, БрАЖ9-4Л по ГОСТ 493-54, свинцовую бронзу БрСЗО по ГОСТ 493-54 для.заливки стальных вкладышей и втулок, работающих ори дав-лениях до 150 кгс/см, скоростях скольжения 4-75 м/с при температуре до 350*0, а также латуни ЛЖМц59-1-Г по гост 15527-70, ЛАЖМц66-6-3-2 по ГОСТ 17711-72 и др, баббиты Б83, БН по ГОСТ 1320-74. Области применения подшипников из этих материалов, их основные характеристики подробно изложены в литературе [88], а допускаемый режим работы в табл. 42, а также в справочнике [34]. Размеры гладких и с буртиками металлических втулок подшипников скольженР1я обшего назначения установлены ГОСТ 1978-73. Таблица 42. Допускаемые параметры трения для подшипниковых металлических материалов при граничной смазке

В условиях граничного смазывания эффективно работают хромовые покрытия, которые могут явиться заменителями дефицитных цветных сплавов. Хромовые покрытия подшипников подробно исследовались Д. Н. Гаркуновым и А. А. Поляковым в лабораторных и промышленных условиях [24]. Было установлено, что антифрикционные свойства при трении по стали связаны с видом хромового покрытия: гладкого, пористого или пятнистого. Подробно свойства хромовых покрытий, их износостойкость в зависимости от технологии нанесения, примеры применения даны в литературе [34]. Для покрытия шеек валов, подшипников, осей и других деталей, особенно работающих в условиях периодического смазывания или граничной смазки маслом, применяют пористый с точечной пористостью хром, обладающий большей грузоподъемностью в сравнении с гладким хромом (давление 370 кгс/см2 вместо 70 кгс/см2 у гладкого хрома), лучшей работоспособностью при давлениях более Во кгс/см, чем у баббита при тех же условиях, и лучшей прирабатываемостью. Это объясняется тем, что в тяжелых условиях работы пористость сохраняется, обеспечивается пластическая деформация хромового покрытия. Поры остаются резервуарами смазки и продуктов износа в процессе приработки и нормальной работы. Хромовое покрытие толщиной 0,1-0,15 мм имеет более высокую прочность и износостойкость при нанесении на стальную поверхность твердостью HRC 38-42 без медного подслоя. Хромированные подшипники обеспечивают надежную работу механизмов в жестких узлах, выполненных с высокой точностью и износостойкостью, способных противостоять заеданию. OvVXVVVVVVVVVVVVVVVVVVVVVVXVI Рис. 79. Пакетный подшипник скольжения: /-литой алюминиевый корпус; 2-стальная пластина; 3-медная пластина; 4 - вал Высокой износостойкостью отличаются пакетные подшипники (рис. 79), разработанные В. Д. Евдокимовым взамен бронзовых [31]. Эти подшипники состоят из чередующихся поочередно стальных и медных пластинок толщиной по 0,5 мм. Пакет таких пластин в стальной литейной форме помещают под пресс с усилием 400-500 кгс и заливают расплавленным алюминием. Заготовки, представляющие собой комбинацию стали и меди, подвергают механической обработке с целью получения втулки или вкладыша подшипника скольжения. В пакетном подшипнике стальные участки трущейся поверхности обеспечивают повышенную грузоподъемность, а медные являются источниками реализации избирательного переноса при трении, создания интенсивного теплоотвода и дополнительного смазывания. Износостойкость пакетных подшипников, как показали исследования, оказалась почти на порядок выше износостойкости бронзовых подшипников. Особые требования предъявляются к материалам подшипников, работающим в условиях высоких температур. При воздействии высокой температуры материал подшипника должен быть износостойким, жаропрочным, коррозионно-стойким. Исследованиями изнашивания материалов при высоких температурах, проведенными Л. А, Чатыняном, установлено, что износостойкость чистых металлов (меди, хрома, железа, никеля, титана, кобальта), двойных сплавов (однофазных и двухфазных), конструкционных сталей (Р18, Р9, ШХ15 и др.) определяется способностью образовывать при температурах 500-700 °С на поверхности трения окисную пленку, служащую твердой смазкой. Все испытанные стали значительно меньше изнашивались под действием высоких температур. При температурах до 300- 400 °С окисная пленка не образовывалась и стали изнашивались значительно быстрее. В работе [48], приводятся данные о положительном влиянии высокой температуры на износостойкость жаропрочной никелевой стали твердостью НВ 280-31G. Износ и коэффициент трения исследованных никелевых сталей при давлении 3,5 кгс/см и скорости скольжения 6 м/с, характер изменения которых показан на рис. 80, заметно снижаются при повышении температуры до 500С. Это объясняется тем, что н поверхности трения образуется пленка окислов NiO и Crfiz твердостью НВ 800, значительно более твердая, чем сталь. Под действием агрессивных сред на трущихся пoвepxнoctяx также образуются пленки окислов. Если эти пленки прочно 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||