|

|

|

Промышленный лизинг

Методички

минеральной смазкой и, следовательно, гарантирует сохранение высокого качества перерабатываемого материала. Для увеличения срока службы второй опоры вала - подшипника, последний выполнен в виде втулки, длина / которой составляет (l,5-2,5)d вала, причем втулка установлена по отношению к валу с зазором 0,02-0,03 от его диаметра, что обеспечивает проход перерабатываемого полимера через этот зазор и смазку подшипника. В червячных прессах производительностью 4 т/ч линий сушки и выделения синтетического каучука установлены подшипники скольжения, вкладыши и втулки вала которых изготовлены из литого стеллита ВЗК с диаметром сопряжения 90 мм. Частота вращения вала 112 об/мин, среда (суспензия синтетического каучука) агрессивная при температуре до 80 °С, срок службы подшипников составляет более 5000 ч. Стеллит как материал для подшипников имеет недостатки, к которым относится высокая склонность к образованию горячих и холодных трещин при наплавке из-за содержания углерода до 1,5%, дефицитность и высокая стоимость кобальта, содержащегося до 65% в сплаве. Поэтому была проведена работа с целью экономии дефицитного кобальта по изысканию материала, способного заменить стеллит в паре трения, а также имеющего коррозионную стойкость в суспензиях синтетических каучуков и в других агрессивных средах не ниже, чем балл 4 (ГОСТ 13819-68) и простую технологию изготовления наплавленных деталей, в том числе втулок подшипников скольжения. Автором с сотрудниками был предложен взамен стеллита сплав Х32Н8АМ2 для пары трения стеллит (вал)-сплав Х32Н8АМ2 (втулка). Бескобальтовый сплав Х32Н8АМ2, наплавляемый электродами УОНИ 13/Н1-БК, успешно использовался ранее для упрочнения изнашиваемых поверхностей химической арматуры [34]. Лабораторные испытания по подбору материалов пар трения проводили на машине трения МИ-1М при давлении 10 кгс/см2, скорости скольжения 1 м/с и смазке дистиллированной водой. Испытания показали, что коэффициент трения пары стеллит ВЗК - сплав Х32Н8АМ2 не превышает его значения для принятого в производстве червячных машин для сушки и отжима синтетического каучука сочетания стеллит - стеллит, а износ меньше в два-четыре раза (табл. 44). Для сравнения в этой же таблице приведены показатели антифрикционных свойств пар трения азотированная сталь 38Х2МЮА - азотированная сталь 38Х2МЮА и сталь 30X13 -сталь 12Х18Н10Т, выявленные в одинаковых условиях испытаний, которые хорошо согласуются с показателями, полученными при практическом использовании этих пар трения в червячных машинах, работающих в химической промышленности. Положительные результаты лабораторных испытаний позволили рекомендовать пару трения сталлит ВЗК - сплав Х32Н8АМ2 для промышленных испытаний в рабочих органах червячных машин *. Таблица 44. Антифрикционные свойства пар трения

Втулки корпуса сушильных червячных машин должны иметь высокую точность изготовления (3-й класс и шероховатость 7-8-го класса), твердость, износостойкость и коррозионную стойкость в суспензии каучука при высокой температуре. По ранее принятой технологии они изготавливались из кобальтового сплава (стеллита) литьем в землю. Недостатком этого способа изготовления является большая трудоемкость, высокая стоимость и дефицитность кобальтового сплава (стеллита), а также низкое качество литья из-за плохих литейных свойств стеллита. Срок службы этих деталей, изготовленных литьем в землю, составлял не более 4000-5000 ч, что вызывало необходимость частой замены и значительную потребность в запасных частях из-за износа при эксплуатации. Сплав Х32Н8АМ2 наносили на внутреннюю поверхность заготовки (размер втулки 253 X 282 X 354 мм) электродуговой наплавкой электродами УОНИ 13/Н1-БК на сталь 12Х18Н10Т без предварительного подогрева. Твердость наплавленного металла посленаплавки составляла HRC 25-29, а после термообработки HRC 45-50. Сплав коррозионно стоек в азотной, фосфорной, уксусной и других кислотах. В суспензиях синтетического каучука его коррозионная стойкость выше, чем у стеллита ВЗК. Применение бескобальтового сплава Х32Н8АМ2 позволило повысить износостойкость втулок в четыре раза и срок службы до 15 000-16 000 ч, отказаться от остродефицитного кобальтового сплава (экономия до 1000 кг на машину) и заменить технологический процесс литья в землю электродуговой наплавкой, Авт. свид, № 401529. что таким образом снизило трудоемкость изготовления. Стоимость применяемого наплавочного материала примерно в пять раз ниже стоимости кобальтового сплава (стеллита). Однако значительный объем наплавочных работ при использовании проволочных электродов УОНИ 13/Н1-БК для наплавки, особенно при изготовлении крупногабаритных втулок червячных машин, является недостатком этого способа. Замена проволочных электродов ленточными шириной до 100 мм позволяет увеличить производительность труда в 10-15 раз, повысить качество наплавленного металла. ПроизйЪдительность при наплавке металлокерамической ленты примерно на 25-30% выше, чем при наплавке холоднокатаной ленты того же состава. В табл. 45 приведен химический состав наплавленного металла электрода, мeтaллJЭкepaмичecкoй сварочной ленты, освоенной промышленностью(ТУ ОГС 2-58-72), и стеллита ВЗК, принятых для изготовления опытных образцов. Исследования антифрикционных свойств и изнашивания пар трения проводились на реконструированной машине трения МИ-1М при скорости скольжения 0,7 м/с и смазке дистиллированной водой. Трение образцов осуществлялось по схеме Амслера: вращающийся ролик диаметром 40 мм, шириной 10 мм с наплавленной наружной поверхностью по неподвижному образцу-плоской колодочке размерами 10X10X23 мм. Наплавка производилась на сталь 12Х18Н10Т несколькими слоями. Образец термообрабатывался, а наплавленный металл шлифовался до толщины 5-7 мм. Перед испытаниями образцы прирабатывались для образования лунки контакта на плоской колодочке площадью более 0,2 см под нагрузкой 1,5 кгс. Зависимость интенсивности изнашивания Iq и коэффициента трения от давления р испытуемых пар трения получали при ступенчатом увеличении нагрузки-до предельного его значения (критической точки), где наблюдалось резкое возрастание износа и коэффициента трения (зона пластических деформаций). В этом случае испытания при постоянной нагрузке продолжали в течение 1 ч до стабильного значения момента трения, производя замеры через каждые 10 мин. После этих испытаний, используя полученную лунку на плоском образце, по схеме ролик - вкладыш при постоянном давлении 10 кгс/см производились сравнительны испытания образцов в течение 5 ч. Результаты изнашивания исследованных пар трения даны на рис. 84 и 85. Из рисунков видно, что более высокие антифрикционные свойства и износостойкость (в 2-10 раз) имеют пары трения стеллит - сталь (кривые 4, 5, 6) в сравнении с парами сталь - сталь (кривые U 2, 3). При этом коэффициент трения составляет 0,1-0,25 вместо 0,3-0,6. сравнительные испытания пар трения, выполненных из сплава марки Х32Н8АМ2, наплавленного материалом электрода УОНИ 13/Н1-БК (кривая 4), или металлокерамической ленты «в к S к я 19 Ж X со о -1« О со" ю сэ о" < <м < со X о" О СО >> < со X § с» U о о* (кривая 5), показали более высокую износостойкость (в 2,5 раза выше) у сплава, полученного наплавкой ленты при одинаковом химическом составе. Износостойкость сплава, наплавленного материалом металлокерамической ленты, можно объяснить лучшей структурой наплавленного металла, в которой содержится больше твердой а-фазы и меньше аустенита, являющегося причиной схватывания и повышенного износа (см. рис. 82). Высокие характеристики износостойкости показали также пары трения, обозначенные кривыми 2 и 6. Проведенные испы- ОЛ 0,3

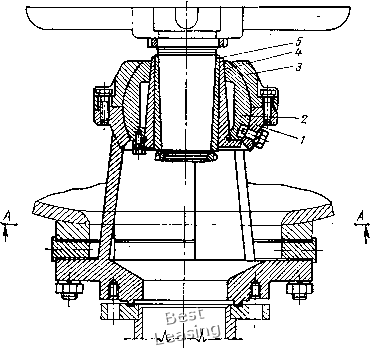

руКгс/сп Рис. 85. Зависимость интенсивности изнашивания /неподвижногообразца от давления р пары трения (расшифровка кривых та жег что на рис. 84) Рис. 84. Зависимость коэффициента трения / от давления р пары трения: /-сталь Х32Н8С2 (наплавка электродом УОНИ 13/Н2) -сталь Х32Н8АМ2 (наплавка электродом УОНИ 13Д11-БК); Г-сталь Х32Н8С2-сталь Х32Н8АМ2 (наплавка металлокерамической лентой); 5-сталь Х32Н8С2-сталь X32H8C2; 4-стеллит ВЗК (наплавка электродом ЦН-2) -сталь Л32Н8АМ2 (наплавка электродом УОНИ 13/Н1-БК): 5-стеллит ВЗК-сталь Х32Н8АМ2 (наплавка металлокерамической лентой); ff-стеллит ВЗК-сталь Х32Н8С2 танйя выявили работоспособность сплава Х32Н8С2 в паре как со стеллитом ВЗК, так и со сплавом Х32Н8АМ2. Эти пары трения перспективны в связи с тем, что процессу наплавки стеллита ВЗК свойствен ряд недостатков, таких как высокая стоимость наплавочных материалов и необходимость предварительного подогрева деталей до 600-800 °С при выполнении наплавки. Вследствие того, что наплавка металлокерамической ленты ЛМ-Х32Н8АМ2 оказалась износостойкой и производительной, она была рекомендована для втулок размером 383 X 353 X X 490 мм червячной машины производительностью 8 т/ч технологической линии сушки и выделения синтетического каучука. Наплавка производилась под слоем флюса на заготовки из стали 12Х18Н10Т наплавочной головкой А-384 МК с приставкой для подачи электродной ленты и удлиненным мундштуком, обеспечивающим наплавку на вею длину втулки. После наплавки втулки подвергались термообработке, которая обеспечивала твердость наплавленного металла ИКС 50-58, обрабатывались и шлифовались. Экономический эффект внедрения таких втулок достигается за счет снижения стоимости материала  Рис. 86. Сферическая опора вала: / - корпус подшипника с фланцем (сталь 14Х17Н2Л); 2-сфера 0 250 (сталь 14X17H2); 5 -сферическая крышка (сталь 14Х17Н2Л); 4 -втулка подшипника (бронза БрАЖ9-4); 5-втулка вала (сталь 12Х18Н10Т) И упрощения технологии изготовления, а также сокращения простоев оборудования и затрат на ремонты при повышении износостойкости. Для втулок подшипников, работающих в агрессивных средах, большое распространение получили алюминиевые бронзы БрАЖ9-4, БрАЖН 10-4-4 и БрАЖМц! 0-3-1, которые в ряде случаев являются заменителями оловянных бронз. Они имеют высокую коррозионную стойкость в атмосферных условиях, морской воде, большинстве органических кислот, растворах сернокислых солей, едких щелочей и других средах, кроме концентрированных кислот. На рис. 86 показана Нижняя опора вала 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 [ 27 ] 28 29 30 31 32 33 34 35 36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||