|

|

|

Промышленный лизинг

Методички

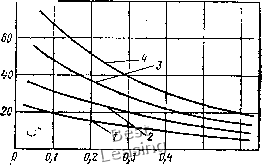

Исследованиями, проведенными в ЛТА им. С. М. Кирова, установлено,, что коэффициент трения прессованной самосмазы» вающейся древесины по стали изменяется в пределах 0,003-=» 0,09, уменьшаясь с увеличением давления. Температура под-шипников не должна превышать 90 °С, так как при более вы* сокой температуре возможно обугливание поверхности трений, окисление и коксование впйггаЕного масла. Его количество должно составлять не менее 15-20% массы сухой втулки. Пре-делы применимости втулок из ДП ограничиваются скоростями скольжения [сг] = 3 -i- 4 м/с, давлениями [р] = 40 - 60 кгс/см и [pv] < 18 4-20 кгс-м/(см2.с). Однако при предельных значениях режимов трения количество масла, содержащееся во втулке, быстро уменьшается, если не предусмотрены мероприятия по повторной периодической пропитке. Поэтому для обеспечения долговечной работы подшипникового узла без его перемонтажа необходимо руководствоваться следующими данными: [р] не более 30 кгс/см, [v], до 1 м/с и [t] до 70-80 °С. При превышении этих параметров уменьшается запас смазки в капиллярах подшипника из-за падения ее вязкости и резко увеличивается изнашивание трущихся,поверхностей. Б. И. КуП" чинову с сотрудниками [45] удалось повысить теплостойкость подшипников путем пропитки березовой древесины синтетическим смазочным материалом, содержащим полиэтилсилоксано-вую жидкость (ПЭС В-2), минеральное масло МС-20 и стеарат кальция или цинка.с последующим прессованием образцов при давлении 100-150 кгс/см. В сравнении с древесиной, пропитанной минеральным маслом, водопоглощение снизилось в 1,5-» 2 раза, а термостойкость составила 210-220 °С вместо 180 °С. Наборные подшипники испытывались в режиме самосмазывания на стенде при давлении 30 кгс/см и скорости скольжения 0,3 м/с. Испытания показали возможность их дальнейшей эксплуатации после 250 ч работы с температурой не выше 110°С и коэффициентом трения 0,08-0,09. Зависимость давления от скорости скольжения для подшипников, пропитанных синтетическим и нефтяным смазочными материалами, показана на рис. 89, откуда видно, что подшипники с синтетическим смазочным материалом допускают более высокие pv и, следовательно, имеют более высокую долговечность. Подшипники, пропитанные моторным маслом, в равных условиях проработали 150 ч, после чего температура повысилась до 150-160°С, что свидетельствовало об их выходе из строя. Эти же положительные данные были подтверждены результатами промышленной эксплуатации при высокой температуре-120-160 °С и наличии абразива в узлах трения литейных конвейеров подшипников из древесины, пропитанных синтетическим смазочным материалом и установленных взамен шарикоподшипников. Известна попытка получения прессованной древесины, пропитанной металлическим сплавом. В Воронежском педагогическом институте древесина пропитывалась под давлением 120 кгс/см2 сплавом, содержащим 26% олова, 20% кадмия и 50% висмута, который имеет температуру плавления, 103 °С. В результате пропитки прочность материала на растяжение и сжатие увеличилась более чем в 1,5 раза, теплопроводность повысилась более чем в 400 раз [до 40 ккал/(ч-м-°С)], а влаго-поглощение снизилось. Износ и коэффициент трения у металло-древесины ниже, чем у ДП. Пропитка ДП металлами, имею- р,нгс/см во--  Рис 89. Зависимость давления от скорости скольжения для подшипников из прессованной древесины: i, 3-лропатанаой маслом аря температуре в гот трет ния те и 150»С соответстветгно; 2 и 4-пропитанной смеоыю хрежиийорганической жидкости, маспа я сте-арата халышя при той же температуре соответственно щими, как правило, высокую температуру плавления, сложна из-за обугливания и разрушения капиллярной системы. Поэтому разработан способ пропитки ДП окислами металлов с последующим их восстановлением до чистых металлов. Вследствие того что древесина является естественным полимерным материалом, при трений ее по стальной поверхности при высокой температуре (выше 100 °С) выделяется водород, приводящий к водородному изнашиванию пары трения. Впервые это установил Б. И. Купчинов с сотрудниками [46]. Проведенный анализ газов, выделяющихся при трении ДП до стали, показал в них содержание водорода до 6% объема. Выделяющийся водород проникает в поверхностные слои стального вала, приводит к повышению концентрации внутренних нaopяжeнШJ охрупчивает сталь и разрушает трущуюся поверхность. Это яро явление водородного изнашивания, открытое Д. Н. Гаркуновым [24, 37], снижает срок службы трущейся пары Для связывания водорода Б. И. Купчинов предложил пропитывать древесину окисью меди, которая восстанавливается водородом до чистого металла. Трение ДП, пропитанной окисью меди, обеспечивает снижение коэффициента трения и реализацию избирательного переноса при трении. Медная пленка, образующаяся на поверхности стального вала, препятствует наводороживанию стальной поверхности и ее повышенному износу. Металлизацию древесины по способу Б. И. Купчинова и др. рекомендуется производить путем ее пропитки растворами солей металлов, стоящих в ряду активностей за водородом, нагрева до 170-190*0 с целью превращения их в окислы в капиллярно-пористой системе древесины и восстановления окислов водородом до чистого металла. В этом случае снижается, гидрофильность, повышается теплопроводность древесины, обеспечиваются условия для возникновения избирательного переноса (ИП). Для того чтобы лучше использовать такие положительные свойства прессованной древесины, как свойство самосмазывания, упругость, химическая стойкость, вибростойкость, и реализовать высокую производительность изготовления деталей из полимеров, Б. И. Купчиновым разработана технология изготовления древесно-пластмассовых подшипников скольжения. Она состоит в том, что древесина в виде брусков облицовывается термопластичной пластмассой методом литья под давлением. У таких изделий самосмазывающйеся материалы на основе древесины образуют поверхность трения, а литьевой материал - корпус. Стендовые испытания таких наборных подшипников (р = 25 кгс/см, V 8= 0,3 м/с) по сравнению со втулочными, пропитанными маслом МС-20, показали в режиме самосмазки при температуре до 160 °С работоспособность в 1,5-2 раза более высокую. Изготовление наружной опоры поверхности подшипника в виде отдельных сегментов с радиусом кривизны меньшим, чем радиус прессового отверстия, позволяет резко увеличить демпфирующие свойства подшипника и компенсировать пзменение в полимере при нагреве. Подшипники из прессованной самосмазывающейся древесины удовлетворительно работают в запыленном воздухе, например в условиях эксплуатации дорожных, строительных, сельскохо зяйственных машин, а также в водной или сильно увлажненной среде при смазывании пластичными смазочными материалами и в некоторых химически агрессивных средах. Работами В. И. Наролина [54] установлена высокая химическая стойкость и работоспособность подшипников из ДП в условиях коррозионно-механического изнашивания в жидких агрессивных средах машин и аппаратов пищевых производств. Промышленные испытания показали, что ДП стойка к действию растворов сахара, яблочной и молочной смесей, этилового спирта, ацетона, бензина, бензола, водных растворов 25-28%-ной серной, 10-13%-ной соляной, уксусной и муравьиной кислот, солей натрия и калия и 10%-Ного едкого натра. Прессованная древесина рассматривается как естественный полимерный материал, являющийся полноценным заменителем бронз, например марки БрОЦС5-5-5, для подшипников плунжерных насосов в кондитерской промышленности, позволивший увеличить их срок службы в 4-10 раз. С целью снижения разбухания подшипников в жидких средах предложены наборные подшипники из ДПО с радиальным расположением волокон, запрессованные в металлические обоймы с торцовыми упорами, у которых оптимальная величина относительного зазора находится в пределах 0,004-0,006. Высокую износостойкость показали подшипники из ДП в 5%-ной серной кислоте при трении по втулке вала из стали 06ХН28МДТ, а в растворах поваренной соли -из стеллита ВЗК и из стали 12Х18Н10Т. Предельные значения скорости скольжения составляли 3,5-4 м/с, а давления -до 3 кгс/см с коэффициентами трения 0,007-0,089. В общем случае при конструировании подшипников из прессованной древесины следует иметь в виду некоторую нестабильность их размеров из-за усушки в сухой атмосфере и набухания во влажной среде. Во избежание этого волокна древесины должны быть расположены перпендикулярно оси вала, так как вдоль волокна втулка из ДП практически не набухает. Недостатком прессованной древесины является низкая теплопроводность. Теплопроводность ДП в сравнении с бронзой поперек волокон меньше в 150-250 раз, вдоль волокон -в 80-85 раз. Конструктивно втулку из ДП обычно запрессовывают в металлическую обойму. По экспериментальны данным, полученным А. К. Сидоренко, зазор е (мм) между валом и втулкой с учетом запрессовки ее в металлическую обойму и уменьшения внутреннего диаметра после запрессовки для диаметров вала./ от 30 до 700 мм и натяг Н для втулок диаметром до 200 мм можно определять по формулам: для древесины ДПГ 8==0,ld; Я = 0,31Ус(; для древесины ДПО и ДПК 8 = 0,09 -d; Н = 0,2 iJ. (86) (87) На размеры шеек вала устанавливают допуск H9/h9 по квалитету стандарта СЭВ 144-75 с шероховатостью 8-9-го классов по ГОСТ 2789-73, а на внутренние диаметры втулок по с шероховатостью 6-го класса. Размеры подшипника следует принимать: длина / = (0,8ч-1)б/, толщина стенки s= (0,154-0,2) но не менее 4 мм. Закрепление втулки в металлической обойме можно производить также склеиванием. Для этого стенкмсталь-ных обойм обрабатывают по 3-4-му классам шерох6в)сти и к ним приклеивают втулки из ДП эпоксидным клеем. При этом прочность клеевого шва на разрыв-составляет не менее 50- 60 кгс/см, а на сдвиг - не менее 30-40 кгс/см. Наборная втулка в металлической обойме, склеенная указанным способом, показана на рис, 90. Прессованная самосмазывающаяся древесина хорошо обрабатывается механическим путем. В неответственных опорах при нормальной окружающей температуре прессованная древесина для подшипников может.  Рис. 90. Наборная втулка ДПО в металлической обойме быть применена и без пропитки нефтяным смазочным материал-лом. В этом случае допускаемые давления не должны превышать [р] 25 кгс/см, скорости скольжения [t} 0,5 м/с, а [pt*} 12 нгсм/(см2.с). В результате исследований прессованной древесины без пропитки маслом, проведенных в Днепропетровском университете на машине трения МИ-1 при давлении 31,7 кгc/cм и скорости 0,4 м/с, было установлено, что температура трущихся поверхностей после приработки становится стабильной и не превышает 49 "С. Значения антифрикционных характеристик прессованной древесины приведены в табл. 48. Таблица 48. Антифрикционные характеристики врессованной древесины (/) = 25 кгс/см, г» =1,1 м/с)

Наряду с прессованной древесиной для подшипников применяется естественная древесина из бакаутового rtepesa, плотность которого достигает 1,4 г/см. Этот материал содержит до 30%; естественной смолы, которая при работе подшипника выполняет функции смазки, выступая на поверхность трения при по- вышении температуры. Бакаутовые подшипники при работе по стали без смазки имеют коэффициент трения 0,16 и допускают давление до 140 кгс/см при невысоких скоростях скольжения. [Такие подшипники хорошо работают со смазыванием морской водой (коэффициент трения 0,02-0,03), а также в слабоагрессивных средах и средах, содержащих в небольшом количестве Абразивные взвеси, В этом случае подшипники из бакаута изготавливаются наборными из отдельных сегментов в «бочку» или в «ласточкин хвост», в промежутки между которыми подводится вода, обеспечивающая смазывание и охлаждение. Конструктивные размеры дейдвудных подщипников из бакаута и технология их сборки даны в литературе [5]. 4. ОПОРЫ, РАБОТАЮЩИЕ В КОНТАКТЕ С АГРЕССИВНЫМИ СРЕДАМИ К таким опорам относятся Нижние концевые подшипниковые опоры вертикальных валов. Концевые подшипниковые опоры предназначены для валов с диаметром шейки 40-130 мм и частотой вращения до 250 об/мин. Они устанавливаются в аппаратах с перемешивающими устройствами, используемых для проведения различных физико-химических процессов в химической и других отраслях промышленности. Опоры допускается использовать при температуре от -40 до --250°С, динамической вязкости рабочей среды до 50 Па-с, избыточном давлении в аппарате до 32 кгс/см2 и вакууме. Они не предназначены для аппаратов с внутренними защитными покрытиями (футерованных, гуммированых, эмалированных и др.) и аппаратов стерильных микробиологических производств. Опоры могут быть внутренние - цилиндрические и сферические (рис. 91, 92) и наружные - цилиндрические, сферические и сферические со сливом (рис. 93-95). Кроме того, конструктивным исполнением отличаются опоры, предназначенные для работы в абразивосодержащих средах (рис. 93, 96). Эти опоры имеют защитные устройства, препятствующие проникновению абразивных частиц в зону трения. Внутренняя опора (типы I и II) состоит из с*гойки, приваренной к днищу аппарата, и корпуса, в котором установлена втулка подшипника. В сферической внутренней опоре втулка подшипника установлена в сферу, обеспечивающую ей свободу смещения под действием радиальной нагрузки. Внутренняя опора вала проста по устройству и надежна в эксплуатации. Недостатками ее являются некоторая сложность монтажа, а также невозможность контроля состояния подшипника без разборки аппарата. Она применяется в аппаратах, не содержа11;их абразивных взвесей, при температуре в аппарате не выше 8043 с использованием для смазывания рабочей среды (технологического продукта). 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [ 29 ] 30 31 32 33 34 35 36 |