|

|

|

Промышленный лизинг

Методички

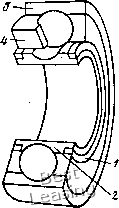

в качестве твердосмазочных покрытий для шарикоподшипников могут быть использованы металлические пленки из золота, серебра, свинца, висмута и других мягких металлов. Особенно такие покрытия эффективны в вакууме из-за низкой упругости паров. Зависимости коэффициентов трения серебра и золота от температуры даны на рис. 98, откуда видно, что серебро обладает при умеренных температурах сравнительно высоким коэффициентом трения. Улучшение его антифрикционных свойств происходит лишь при нагреве выше 290 °С. Испытания шарико- i 600 11 12 13 П Рис. 98. Зависимость коэффициента трения / от темпера--туры t\ /-золото: .2-серебро Рис 99. Долговечность приборных шарикоподшипников в вакууме с различными покрытиями из материалов: /-золото; 2-серебро; 5-серебро с дисульфидом молибдена; 4 -серебро с сульфидной пленкой; 5-свинец; tf-свинцовый висмут; 7 - висмут; 8-фторопласт; 5 -подшипник вышел из строя; /<?-работа нре-кращена из-за возрастания момента трения; -подшипник вышел из строя через 1000 ч; /2-то же через 1650 ч; /5-опыт прекращен через 1240 ч (подшипник в работоспособном состоянии); /4-то же через 2200 ч подпгипникрв рентгеновских трубок, трущиеся поверхности которых были покрыты серебром, в вакууме 9-10-мм рт. ст. с частотой вращения 1000-1200 об/мин позволили установить, что их срок службы составляет 150 ч [97]. Выход подшипников из строя происходил по мере изнашивания серебряного покрытия. Шарикоподшипники без покрытия работали всего 3 ч. Перспективными в вакууме оказались приборные подшипники с позолоченными шариками и посеребренными обоймами. Золото в качестве покрытия трущихся поверхностей шарикоподшипников, работающих с низкими частотами вращения, дает лучшие результаты, чем многие другие материалы. Трущиеся поверхности шарикоподшипников могут также Покрываться фторопластом й различными композиционными покрытиями с металлическими и иными добавками. Результаты испытаний на долговечность приборных шарикоподшипников Щ в вакууме 10- мм рт. ст., при осевой нагрузке 363 гс, ча-  стоте враш;ения 3000 об/мин с различными твердосмазочными покрытиями показаны на рис. 99. Следует отметить, что твердосмазочные покрытия для шарикоподшипников не получили широкого распространения вследствие невозможности их восстановления в процессе эксплуатации, а также из-за ограничения по частотам вращения и нагрузкам. Повышенные нагрузки способствуют быстрому изнашиванию покрытия, а частоты вращения приводят к повышению температуры, так как твердосмазочные покрытия на полимерных связующих имеют низкую теплопроводность. Достаточно удовлетворительный срок службы порядка 1000-2000 ч может быть достигнут при очень малых нагрузках (максимальные контактные напряжения менее 10 000 кгс/см2) и невысоких частотах вращения (1500-3000 об/мин). Оценку работоспособности шарико-нодшипника с твердосмазочным покрытием производят по интенсивности изна-шивайия h твердой пленки. Интенсивность изнашивания, определенная экспериментально для трущейся пары, образующей сопряженные поверхности, может характеризовать и работоспособность шарикоподшипника при известной толщине твердосмазочного покрытия для тех же условий работы. Существенного увеличения долговечности и быстроходности шарикоподшипников достигают дополнительным размещением твердого смазывающего вещества в специальных камерах и емкостях, выполненных в самом подшипнике. В таких конструкциях по мере изнашивания твердосмазочного покрытия оно частично восстанавливается контактным смазыванием благодаря действию твердой смазки, заключенной в деталях самого подшийника. На рис. 100 показана Конструкция шарикоподшипника 204, в которой твердая смазка размещена в гнездах сепаратора и в камерах, образованных проточкой внутреннего кольца. На Остальные трущиеся поверхности подшипника (шарики, сепаратор, кольца) твердую смазку наносили в виде плёночного, покрытия. Для этой цели применяли композицию из 71% дисульфида молибдена, 7% графита и 22% Силиката натрия в, 1§йДе водной пасты для заполнения емкостей и суспензии в воде.для распыления на поверхностях трения. Воду из компози1М"д1Ьслв нанесения уаляли прогреванием подшипника в термЪбтаТёпри 80 °С. Срок службы указанного подшипника в усоия тёмпе- Рис. 100. Шарикоподшипник 204, смазываемый твердосмазочными материалами: /-твердосмазочный материал; 2-внутреннее колыю; 3-наружное кольчо; 4-сепаратор (все детали покрыты твердой смазкой) ратуры 400 °С и частоты вращения 10 000 об/мин составил свыще 1000 ч. В этом случае в качестве материала сепаратора, колец и щариков использовался молибден, нагрузка на подшие-ник была незначительна (радиальная 1,2 кгс, осевая 2 кгс). Проведенные эксперименты показали целесообразность из* готовления щарикоподщипников для высоких температур и частот вращения из молибдена со смазыванием композиционным материалом на основе дисульфида молибдена. 17. ПОДШИПНИКИ КАЧЕНИЯ С САМОСМАЗЫВАЮЩИМИСЯ СЕПАРАТОРАМИ ДЛЯ РАБОТЫ В АТМОСФЕРЕ И ВАКУУМЕ Разработка шарикоподшипников для вакуума до 10- мм рт. ст. с температурой от -100 °(i до +500 °С при воздействии магнитных полей и индуктированных электрических токов, вибраций с высокими частотами вращения и нагрузок представляет особые трудности. В этих условиях нефтяные смазочные материалы оказываются совершенно неработоспособными, а по* пытки применения шарикоподшипников с твердосмазочными по* крытиями не увенчались успехом из-за недостаточного срока службы. Одним из путей создания подшипников качения без смазки в этих условиях является использование самосмазывающихся сепараторов. Подшипники качения с самосмазывающи* мися сепараторами имеют особенности в конструкции самого подшипника, а также в подборе антифрикционных композиционных материалов для сепараторов, обеспечивающих возможность работы без вводимого извне смазочного материала, фактически являющегося твердой смазкой для подшипника. Оптимальные композиции для сепараторов, обеспечивающие наибольший срок службы, подбирают экспериментальным путем - сначала на машинах трения в лабораторных условиях, а затем непосредственно в подшипнике на специальных испытательных стендах. В качестве материалов для самосмазывающихся сепараторов шарикоподшипников, предназначенных для работы в глубоком вакууме, исследовались большое количество различных композиций на основе фторопласта с наполнителями марок МС-13 (с медью и дисульфидам молибдена) и других композиций по ОСТ В 6-05-5018-73, а также металлополнмерные материал14 на основе капрона с дисульфидом молибдена и другие материалы. Наилучшими материалами оказались самосмазывающиеся материалы на основе фторопласта-4: металлофторопласт марки ФН-202 (ОСТ В 6-05-5018-73), содержащий никель и дисульфид молибдена, графитофторопласт марки АФГ-80ВС по ОСТ 48-75-73, содержащий графит, а также группа материа* лов АМАН на основе арилатов с высоким содержанием дисуль* фйда молибдена (АМАН-6, АМАН-.?4, ТЕСАН-2) и бронзовая -металлокерамика ВАМК-23 с дисульфидом молибдена. Их долговечность в вакууме до 10~ мм рт. ст. при невысоких нагрузках выше, чем при работе в атмосфере, на 30% и более. Фи-.зико-механические свойства этих материалов приведены в табл. 53. Таблица 53. Физико-механические свойства материалов для самосмазывающихся сепараторов шарикоподшипников

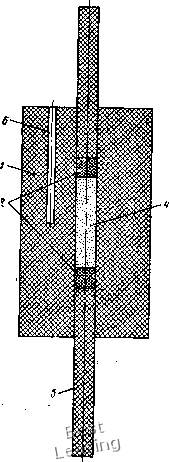

За рубежом широко применяют самосмазывающиеся сепараторы из композиции фторопласт-4 + дисульфид молибдена -f- [-hстекловолокно (отечественные марки материалов Ф4Г20М5С10 и Ф-4С15), которые обеспечивают срок службы до 10 оборотов в вакууме при нагрузке до 2 кгс. Эти подшипники в сухой атмосфере работоспособны при температуре от -185 до +300 °С, т. е. при условиях, в которых жидкие смазочные материалы оказываются недолговечными. Изучались композиционные материалы [93] на основе дисульфида молибдена с различными связующими: силикатом натрия, двуокисью кремния, окисью свинца, фтористым кальцием, а также металлическими (Ni, Сг, Fe, Pt, Си). На рис. 101 показана схема получения заготоврк .композиционного материала. В графитовой матрице имеется цилиндрический вертикальный канал. В нем установлены два графитовых пуансона, которые через графитовые вставки передают давление на прессуемую смесь, засыпаемую в полость матрицы. Контроль температуры осуществляют с помощью термопары, установленной в отверстие матрицы. Такая схем прессования обеспечивает защиту дисульфида, молцбдена от окисления при высоких температурах. Перед горячим прессованием смесь дисульфида молибдена со связующим прокаливают в вакууме с целью удаления влаги и затем обрабатывают на шаровых мельницах. Горячее прессование композиции осуществляют при температурах 870-1370 °С под давлением 216-1300 кгс/см2. Кольца и шарики изготовляют из карбида титана. Цементированный карбид, титана выдерживает температуру* 815 °С не только в вакууме, но и на воздухе, и только при температуре 1175°С он образует незначительную окисную пленку. В этих условиях обычные сплавы из хрома, никеля, кобальта быстро разрушаются. Твердость карбида Tiira-на при 20 °С составляет HRA89, а при 760 °С HRA 74. Коэффициент трения карбида титана по карбиду титана в атмосфере с температурой 980*0 равен 0,2, а в вакууме 10- мм рт. ст. с увеличением температуры от 35 до 980 °С уменьшается от 0,6 до 0,34. Испытания шарикоподшипников типа 204 в течение 140 мин и роликоподшипников в течение 85 мин с нагрузками (осевая до 11 кгс и радиальная до 34 кгс) и частотой вращения 15 ООО об/мин в вакууме 1 • 10-"* 5 10-" Мм рт. ст: при температуре. 360°С показал-й, что оптимальной композицией для материала сепаратора является композиция, содержащая 80% дисульфида молибдена, 16% железа и 4% платины. Эта композиция имеет предел прочности на сжатие 1550 кгс/см. Ее получают при тем-Рис. 101. Пресс-форма для по- пературе прессования 1090°Сидав-лучения заготовок из компози- jj jjH 506 кгс/см2. Осмотр элемен. цйонного материала иа основе « йиглкАипя мплибленя гп рпя- ТОВ ПОДШИПНИКОВ ПОСЛС ИСПЫТаНИЙ выявил равномерное покрытие смазочной пленкой всех трущихся поверхностей и практически полное отсутствие износа и изменения радиального зазора. Исследование самосмазывающихся шарикоподшипников в условиях атмосферы и вакуума было проведено в МИЭМ Н. А. Спицыным и С. Д. Тажибаевым [58]. Шарикоподшип-  дисульфида молибдена со евя зующим: / - графитовая матрица; 2-графитовые вставки;-ррафи-ювый пуансон; 4-прессуемая смесь; 3-отверстие для термопары НИКИ 36205 с сепараторами из фторопласта-4, фторопласта-40 с бронзой (Ф40Б70) под радиальной нагрузкой 8-10 кгс при частоте вращения 8500 об/мин испытывали в вакууме и атмосферных условиях без смазки. Рекомендации для промышленного применения этих подщипников, полученные на основе эксперимента, приведены в табл. 54 и 55. Подшипники выходили из Таблица-54. Зависимость скоростного параметра dn самосмазь1вающихся шарикоподшипников в вакууме от материала сепаратора

строя вследствие, изнашивания сепараторов, а кольца и шарик» их оставались работоспособными. Для подшипников с сепараторами из фторопласта-4 в начальный период работы температура повышается из-за приработки гнезд сепаратора (рис.-1»к, а в рабочем режиме снижается; Выход подшипника из-<!!Wfi» »а(«к-теризуется резким увештхйеш темт№р*туры. . . " 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 [ 32 ] 33 34 35 36 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||