|

|

|

Промышленный лизинг

Методички

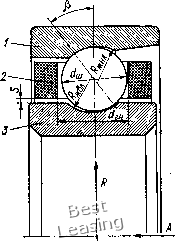

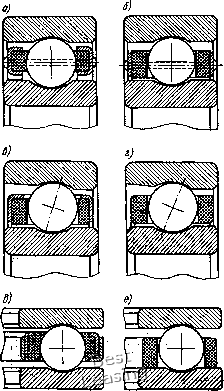

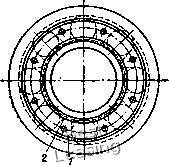

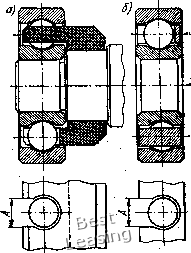

ных подшипников. Исходя из. перечисленных особенностей обусловливаются и требования к конструктивному устройству само-смазывающнхся шарикоподшипников в сравнении со стандартными на масляной смазке, способствующие более долговечной их работе. Радиальные зазоры должны быть увеличены, так как известно, что, если шарикоподшипник имеет пониженный радиальный зазор, усилия шариков на гнезда сепаратора возрастают. Увеличение усилий между деталями самосмазывающихся подшилииков с пониженными зазорами резко снижает их долговечность из-за преждевременного разрушения сепаратора. Повышенный же радиальный зазор способствует более долговечной р1аботе сепаратора также и потому, что препятствует тепловому защемлению при предельно возросшей рабочей температуре подшипника. Выход из строя самосмазывающихся шарикоподшипников происходит из-за чрезмерного повышения температуры подшипникового узла, которая может быть выше на 40-60°С температуры подшипников, работающих со смазкой минеральным маслом. Исследователями Ленинградского института авнационного приборостроения разработана методика расчета зазоров пластмассовых самосмазывающихся сепараторов шарикоподшипников по допустимым деформациям [6J. Деформации сепаратора, возникающие при его тепловом расширении и воздействии растягивающей силы, приводят к изменению размеров и уменьшению зазоров в процессе работы, что может вызвать заклинивание сепаратора в подшипнике и его разрушение. Изменение наружного диаметра сепаратора можно определить по формуле «=- (97) где AL - полная деформация сепаратора от растягивающей силы и изменения температуры; D, Dcp - наружный и средний диаметры сепаратора соответственно. Искажение формы гнезда под шарики рассчитывается по формуле Ad = -nAdp + Adr, (98) где Arfp, Дс?т - приращения диаметра гнезда, обусловленные соответствено воздействием растягивающей силы и нагрева рабочего узла шарикоподшипника; - коэффициент Пуассона. Для устранения возможности заклинивания шариков необходимо, чтобы зазор их в гнездах был больше значения Ad, а допуск на наружный диаметр сепаратора был минусовым и превышал значение AD, найденное по формуле (97). Следова-.тельно, конструкции шарикоподшипников без смазки характе- ризуются повышенным радиальным зазором и осевой игрой, а также большим зазором между шариками и гнездами сепаратора. Увеличение изнашивания рабочих поверхностей колец и шариков, наблюдающееся при повышенных зазорах в обычных шарикоподшипниках, для самосмазывающихся подшипников не ограничивает их долговечность, Плттинг рабочих деталей в этом случае, как правило, не наступает. Другой особенностью самосмазывающихся подшипников являются повышенные коэффициенты трения и потери мощности, так как трение происходит всухую. Потери на трение в шарикоподшипниках особенно важны при их использовании в вакууме и в агрессивных средах, т. е. при работе без минеральных смазывающих веществ. В этих условиях потери на трение могут быть большими и существенно влиять на выбор мощности привода прибора, машины или агрегата. Снижение коэффициента трения качения шарика по желобу внутреннего кольца происходит при увеличении радиуса желоба внутреннего кольца Яж.в.к с 0,51 dm до 0,55 rfm (рис. 107). Повышенный развал желобов облегчает также выход из подшипника продуктов изнашивания твердой смазочной пленки и сепаратора. Вследствие этого самосмазывающиеся подшипники должны иметь больший развал желобов (радиус желоба наружного кольца ж. н. к =0,54 dm, радиус желоба внутреннего кольца 7?ж.в.к= = 0,52ш), а также увеличенные зазор плавания сепаратора s (до 0,5 мм) и диаметр гнезд под шарики с dm до 1,2 dm по сравнению с подшипниками, работающими в условиях смазки маслом. Центрирование сепараторов из материалов на основе фторопласта с наполнителями производят как по наружному, так и по внутреннему кольцу, однако лучше за базу использовать наружное кольцо подшипника из-за возможного изменения размеров сепаратора в процессе работы от нагрева, которое проиб-ходит в сторону уменьшения внутреннего и наружного диаметров, особенно в случае недостаточной термообработки заготовки. В самосмазывающихся подшипниках штамповаяяые сеяарэ* торы не обладают достаточной прочностью и приводбгг к разру»  Рис. 107. Схема самосмазывающегося радиально-упорного шарикоподшипника с углом контакта Р, нагруженного осевой А и радиальной R нагрузками: / - наружное кольцо; 2-сепаратор; 3 -внутреннее кольцо шению подшипника от их поломки. В настоящее время ВНИПП разработал модификации массивных сепараторов с коробчатым профилем из двух полусепараторов, внутри которых расположены твердые смазочные материалы, хрупкие по своей природе, например типа АМАН, и смазывание производится контактным способом (рис. 108). Армированная конструкция массивного сепаратора без заклепок использована в устройстве радиальио-упорного подшипника (рис. 108, в). В коробчатем сепараторе (рис. 108, д) твердая смазка также выполнена силошной конструкции. При изготовлении клепаных сепараторов из сравнительно мягких и нехрупких материалов (например, фторопласта-4) усиливают сепаратор по торцам металлическими кольцами из латуни или нержавеющей стали и таким образом предотвращают повреждение его при клепке (рис. 108, б). Конструкция радиальио-упорного шарикоподшипника с массивным цельным сепаратором (рис. 108, г) отличается от обычного серийного подшипника с сепаратором, например из текстолита, более широкими усиленными перемычками и в некоторых случаях уменьшением диаметра шариков. Для тихоходных упорных шарикоподшипников (рйс. 108/в) самосмазывающийся сепаратор не базируется на шариках и лежит непосредственно на кольце. Исследованиями оптимальных геометрических размеров сепараторов установлено, что наиболее рациональной является цилиндрическая форма гнезда под шарик, при которой конструкция получается, более техн-ологичной. В случае изготовления конусных отверстий noTejJn на- трение возрастаю.т е 1,5 раза для конуса 18"* и в два раза для конуса в 30° по срав нению с цилиндрическими гнездами.  Рлс. 108. Конструкции шарикоподшипников с самосмазывающимися сепараторами: а - ротапринтный коробчатУй; б - массивный клепаный; в - армированный; г - массивный цельный; д - коробчатый; е - свободнолежащий массивный   Ihc. 109. Шарикоподшипник с сепаратором и вставками яз твердого смазывающего материала: i-сепаратор; 2-вставки; Д-внутреннее кольцо Одним ИЗ основных условий обеспечения долговечной работы самосмазывающегося шарикоподшипника является создание достаточного запаса смазывающего материала в подшипнике и возможность его попадания на все трущиеся поверхности. На рис. 109 показана конструкция радиального шарикоподшипника, в которой кроме сепаратора из самосмазывающегося материала установлены смазывающие вставки на внутреннем кольце. Испытания радиального шарикоподшипник ка 20\ проведенные с различными материалами сепаратора и вставок при радиальной нагрузке 1,2 кгс и осевой 2 кгс с частотой вращения 10000 об/мин, показали целесообразность применения смазывающих вставок [94]. Результаты испытаний подтвердили, что в случае применения смазывающих вставок долговечность подшипника при температурах 180-230 "С увеличилась на 40-400%. "Так, со вставками из стали ШХ15 долговечность подшипника составила от 40 до 300 ч, а со вставками из полиамида с графитов й фФФропласта to стекло волокном - от 160 до 800 ч.  Рис. 110. Шарикоподшипники с корончатыми самосмазывающимися сепараторами: а - ба-вирующийся на шейке вала; б - сепаратор в габаритах подшипника Для тепло прочных вакуумных шарикоподшипников (вакуум до 10- мм рт. ст., температура до 400 °С) были исследованы [11] корончатые самосмазывающиеся выносные сепараторы, направляемые по бортам внутреннего или наружного кольца (рис. 110). Корончатые сепараторы обеспечивают работоспособность теплопрочных вакуумных шарикоподшипников, так как у них гнезда под шарики открыты с одной стороны, что облег-, чает удаление продуктов износа, а центровка сепаратора относительно колец улучшена. Корончатый сепаратор снабжен замком, размер проходного паза А которого меньше на 0,1 мм для металлических сепараторов и на 0,2-0,4 мм для неметаллических. Исследования показали надежную работу таких конструкций в течение более 1000 ч с использованием самосмазываю-оцихся материалов ФН-202 (до 250 °С) и АМАН-24 (до 300 °С) для выносного сепаратора и не менее 500 ч для металлического корончатого сепаратора, размещенного в подшипнике и изготоа-ленного из бронзы БрАЖМц10-3-1,5 (до 400 °С). Список литературы 1.. Абашин Э. Я. Исследование условий врнменения грефитопластовых подшипников при ремонте и модернизации узлов трения оборудования лесной и деревообрабатывающей промышленности. Аатореф. канд. дис. ЛТА им. С. М. Кирова. Л., 1975. 19 с. 2. Альшиц И. Я. Повышение эффективности работы металлополимерных узлов трения. Автореф. докт. дис. Фиэ-хим. ан-т им. Л. Я. Карпова. М., 1973. 64 с. 3. Андриевский В. Г., Максюшин А. Ф. Металлополнмерные сепараторы для подшипников качения. - В кн.: Подшипниковая промышленность. М., НИЙНавтопром, 1974, № 6, с. 5-15. 4. Аппарат ПМ 1,6-0,6/0,6 с перемешивающим устрсжством для жидких сред/Медведев В. Д., Поляков В. Н., Живилов В. С. и др. М., ЦИНТИхиэд-нефтемаш, сер. № 12, 1976. 5 с. 5. Архангельский Б. А., Кулапин А. В. Судовые подшипники из неметаллических материалов. Л., Судостроение, 1969. 264 с. 6. Бушмарин Н. М., Трофимовская Л. С, Явленский К. Н. Расчет пластмассовых сепараторов шарикоподшипников.- Вестник машиностроения, 1971, JSfo 2, с. 45-46. 7. Борисов В. И., Угренев А. В. Судовой опорный подшипник из капролона. - В кн.: Технология судостроения. Л., Судостроение, 1973, № 4, с. 24 8. Боуден Ф. П., Тейбор Д. Трение и смазка твердых тел. Пер. с англ. Под ред. д-ра техн. наук И. В. Крагельского. М., Машиностроение, 1968. 543 с, 9. Брейтуэйт Е. Р. Твердые смазочные материалы и антифрикционные покрытия. Пер. с англ. Под ред. В. В. Синицына. М., Химия, 19&7. 320 с. 10. Вайнштейн В. Э., Трояновская Г. И. Сухие смазки и самосмаэываю-щиеся материалы. М., Машиностроение, 1968. 179 с. 11. Вольбром Б. А. Исследование теплопрочных вакуумных шарикоподшипников. Автореф. канд. дис. МИЭМ. М., 1968. 29 с. 12. Воронков Б. Д., Киричек Б. И. Антифрикцио1шые коррозионностойкие материалы на основе фторопласта-40П. Л., ЛДНТП, 1968. 35 с. 13. Воронков Б. Д., Пряничникова Т. В. Влияние структуры стеллита на его износостойкость. - Химическое и нефтяное машиностроение, 1973, № 5, с. 32-33. 14. Воронков Б. Д. Использование углеводородных фракций типа бензинов для смазки подшипников. - В кн.: Подшипниковая промышленность. М., ЦИНТИАМ, вып. 3, 1964, с. 8-9. 15. Воронков Б. Д., Лебедев В. И. Избирательный перенос при трении в коррозионноактивной среде. - В кн.: Электрохимические процессы при трении и использование их для борьбы с износом. Тр. Всесоюзн. конф. Одесса, 1973, с. 136-137. 16. Воронков Б. Д., Гаршин А. П., Карлин В. В. Исследование трения и изнашивания материала С2.- В кн.: Абразивы, НИИмаш, 1969, вып. 6, с. 4-10. 17. Воронков Б. Д., Докучаев Ю. Н., Тяжельникова Л. Н. Машина трения МТК-1 для испытания материалов трущихся пар в агрессивной среде при повышенной температуре. - Физико-химическая механика материалов, т. 6, 1970, jVo 1, с. 72-75. 18. Воронков Б. Д., Шейн А. С. Новые коррозионностойкие шарикоподшипники для химического машиностроения. - Химическое и нефтяное машиностроение, 1970, № 1, с. 39-40. 19. Воронков Б. Д., Киричек Б. И., Шнабель В. Е. Опыт создания и применения композиций на основе самосмазывающихся пластмасс в химическом, машиностроении.- В кн.: Фрикционные и антифрикционные пластмассы. М.» МДНТП, 1975, с. 103-107. 20. Воронков Б. Д. Подшипники сухого трения. Л., Машиностр&ение, 1968. 140 с. 21. Воронков Б. Д. Киричек Б. И. Применение композидвоиаы материа-лив на основе фторопласта-40 в машиностроении. - В кн.: Огшй ирименения 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 |