|

|

|

Промышленный лизинг

Методички

из-за прогиба вала под нагрузкой, а также податливости самих опорных узлов. Они вызывают снижение работоспособности подшипников, сокращение срока их службы. С увеличением перекоса возрастают давления у кромки подшипника, что может привести к его разрушению или заклиниванию. Наибольший перекос шейки вала в цилиндрическом подшипнике из геометрических соотношений можно представить по формуле A = nge, (66) где 9 - угол поворота поперечного сечения вала в опоре под действием нагрузки Р, вызывающей прогиб вала, 4 PL* п Ed* (67) где L - расстояние между опорами вала; Е - модуль упругости материала вала. Зазор Emin с учетом микрогеометрии подшипника и вала при перекосах должен удовлетворять следующему соотношению: (F5d) где RzB, Rzn - параметры шероховатости вала и подшрпника соответственно. Поскольку перекосы в подшипниковых узлах неизбежны, ГО для нормальной эксплуатации необходимо обеспечение возможности самоустановки подшипников при монтаже вала с последующей его фиксацией в этом положении и, что более эффективно, в работе прецессирующего вала. Практически зазоры назначают в зависимости от выбор?., той или иной посадки, чаще всего ходовой и широкоходово! 2 и 3-го классов точности (СТ СЭВ 144-75, посадки Е8, Е Д8, Д9). Последовательность расчета подшипников следующая. 1. Производят предварительный выбор материала подшипника исходя из коррозионных, абразивных и других свойств окружающей среды, ее температуры, характера динамической нагрузки. 2. Рассчитывают длину подшипника / и корректируют ее в зависимости от отношения l/d для выбранного материала и выбирают толщину стенки s по справочным рекомендациям, приведенным в п. 5-13. 3. Подсчитывают несущую способность подшипника р по формулам (18) и (19) и сравнивают с предельно допускаемым давлением [р] по условию (24). 4. Вычисляют скорость скольжения на поверхности шейки вала v по формулам (27) и (28) и сравнивают с предельно допустимой скоростью скольжения для выбранного материала. 5. Определяют значение pv и сравнивают с предельно допускаемым [pv] по соотношению (48). 6. Уточняют размеры подшипника I и d по условиям (24), (25) и (48), не выходя за пределы рекомендованных отношений l/d. 7. Подсчитывают температуру подшипника по формулам (59) и (60) и сравнивают с предельно допускаемой температурой [/] для выбранного материала по выражению (61). 8. Уточняют материал подшипника по выражению (61). 9. Выбирают величину оптимального зазора в соединении по рекомендациям, изложенным в п. 5-13 или определяют по формулам (62) и (64). После проведения указанного расчета используют рекомендации по конструктивному оформлению подшипникового узла, нормативные документы и имеющиеся отраслевые стандарты, например на подшипники из силицированного графита - ОСТ 26-06-760-73, вкладыши металлокерамические - ТУ 16-509.015-75 и др. В случае невозможности разработки подшипников сухого трения из известных материалов для экстремальных условий вновь создаваемого оборудования, выбор новых, не изученных ранее антифрикционных материалов и пар трения производят путем проведения специальных исследовательских работ с учетом конкретных условий эксплуатации подшипникового узла. Другим решением является использование подшипников жидкостного трения с усложнением конструкции (вынос подшипниковых узлов из зоны высоких температур, применение уплотнительных устройств для отделения коррозионной среды и т. п.). Методика расчета подшипников жидкостного трения изложена в трудах М. И. Яновского, А. К. Дьячкова, М. В, Коров-чинского, Д. С. Кодиир, М. Г. Хаиович и др., а также в работе С. А. Чернавского [88]. Особое место занимают опоры трения приборов. От их правильного выбора с минимальными моментами трения в значительной мере зависит точность приборов и усилия, действующие на их подвижные детали. Наиболее широкое распространение получили опоры с одноразовым смазыванием маслом при сборке или ремонте, В опорах скольжения приборов применяют и твердые смазки, а также самосмазываюшиеся композиционные материалы. Описание типовых конструкций опор скольжения и качения приборов, методики их расчета и рационального выбора материалов пар трения изложены в специальной литературе [40, 58]. Глава II. КОНСТРУКЦИИ, ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ И ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ 4. ТВЕРДЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ Твердые смазочные материалы, способные легко расщепляться под механическим воздействием, образовывать тонкую смазывающую пленку па поверхности трения или сопряженной поверхности во время скольжения, разделяющую трущиеся поверхности и обладающую низким коэффициентом трения, позволили разработать подшипники сухого трения. Действие пленки жидкого смазочного материала сводится к разделению трущихся поверхностей слоем жидкости и ослаблению силы сцепления между ними. Этими свойствами обладают и некоторые твердые материалы в виде порошков, пленок и брусков (карандашей). Разница между твердыми и жидкими смазочными материалами главным образом количественная, но резкой границы здесь пег. Так, твердые смазочные материалы в виде пленок и покрытий имеют коэффициенты трения порядка 0,05-0,15, т. е. близкие коэффициентам трения жидкостной и граничной смазок. Как следует из ГОСТ 23.002-78 жидкостная и твердая смазки относятся к видам смазок, при которых разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется соответственно жидким и твердым смазочными материалами. Однако по способам применения, отводу тепла и смазывающим свойствам жидкие смазочные материалы имеют преимущества перед твердыми и могут быть заменены твердыми только с ухудшением эксплуатационных характеристик. Это объясняется прежде всего меньшей долговечностью твердых смазывающих материалов из-за изнашивания. Их восстановление в процессе изнашивания либо невозможно, либо сопряжено с большими трудностями конструктивного и эксплуатационного свойства. Недостатком твердых смазывающих материалов -является также затрудненный отвод тепла от смазываемых поверхностей, осуществляемый теплопроводностью. Поэтому нельзя говорить о том, что твердые смазочные материалы могут постепенно вытеснить жидкие и пластичные смазочные материалы. В основном при твердой смазке возможно расширение области использования узлов трения, например в вакууме, в коррозионных средах и т. п. Их применение в этих условиях обеспечивает существенную экономическую эффективность, а иногда является единственно возможным решением. Прежде чем перейти к рассмотрению смазок и конструкций подшипников, необходимо отметить, что для подшипников сухого трения, смазываемых твердыми веществами, необходим подбор материалов пары втулка - вал таким образом, чтобы в отсутствии смазывания они обладали достаточными антифрик-циоными свойствами, прирабатываемостью, отсутствием задирания и схватывания. Это позволит предотвратить аварийную ситуацию при износе или разрушении смазывающего материала, который имеет конечный срок службы со значительным разбросом во времени. К твердым смазочным материалам не будем относить конструкционные самосмазывающиеся материалы, содержащие в своем составе твердые смазывающие вещества и использующиеся для изготовления втулок, вкладышей и других деталей. В подшипниках сухого трения применяют для смазывания порошки, твердосмазочные суспензии и полимерные лаки, твердые смазывающие материалы, размещенные в деталях подшипника для контактного смазывания, при котором на поверхность движущейся детали наносится твердый смазочный материал, отделяющийся от специального смазывающего бруска или карандаша, прижимаемого к поверхности. Твердосмазочные порошки. Порошки для смазывания под- шнпннков сухого трепня не получили широкого распространения. Причинами этого являются плохая адгезия порошка к поверхности трения, трудность подвода его в зону контакта, возможность образования неравномерной поверхностной пленки, иногда вызывающей заклинивание при малых зазорах и попадании в них продуктов изнашивания пленки. Тем не менее твердосмазочные порошки, которые приведены в табл. 8, являются обязательными компонентами твердых смазок и наполнителями в самосмазывающихся материалах. Графит (С)-один из лучших наиболее широко применяющихся твердосмазочных материалов. Благодаря своей структуре он легко расщепляется и сохраняет свою слоистую структуру после уменьшения размеров частиц в процессе трепня. Во время приработки на трущихся поверхностях образуется ориентированная пленка графита с низким коэффициентом трения (0,09-0,15), который зависит от присутствия водяных паров. Адсорбированные пары жидкостей значительно улучшают смазывающие свойства графита. При температуре 450 °С графит окисляется, но продукты окисления не обладают абразивным и коррозионным действием. Графит более предпочтителен для применения при высоких температурах и в агрессивных средах, так как химически инертен. Он применяется в смеси с другими смазочными материалами. Наилучшими смазывающими свойствами обладает элементный малозольный природный графит Завальсвского месторождения по ТУ 21-25-148-75. Сухие коллоидно-графитовые препараты из искусственного графита по ОСТ 6 08-375-74 используются как наполнители самосмазывающихся композиционных материалов и твердых смазывающих neniecTB. Подробные сведения о графите как твердом смазывающем материале приведены в литературе [9, 10, 23, 47, 73] Таблица 8. Твердосмазочные порошки для смазывания подшипников

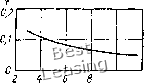

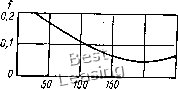

Дисульфид молибдена (M0S2) по ТУ 48-19-133-75 широко применяется в качестве твердой смазки. Получают его из природного молибденита после очистки от примесей. Искусственный дисульфид молибдена мало пригоден для смазывания вследствие прочных межатомных связей. Смазывающие свойства дисульфида молибдена обусловлены его пластинчатой структурой, в которой атомы серы, адсобируясь на металлических поверхностях, скользят друг по другу с малым коэффициентом трения (0,02-0,07), а атомы молибдена создают прочный и упругий каркас. Коэффициент трения дисульфида молибдена / уменьшается с увеличением давления р (рис. 4). Зависимость коэффициента трения f дисульфида молибдена от температуры t показана на рис. 5. При температуре выше 400 °С дисульфид молибдена окисляется с постепенным образованием окиси молиб дена МоОз, не обладающей смазывающими свойствами. При этих температурах более эффективен дисилицид молибдена (MoSia) несмотря на высокий коэффициент трения (рис. 6). Дисульфид молибдена сохраняет смазывающие свойства в вакууме до 1100 °С, после чего распадается на молибден и серу. Он не ядовит и химически устойчив, но присутствие воды снижает смазочные свойства. Дисульфид молибдена применяется в смеси с другими смазывающими материалами и как компонент самосмазывающихся композиций. Физико-механические  10 12 р,кгс/см Рис. 4. Коэффициент трения f дисульфида молибдена в зависимости от давления р в зоне контакта  200 t;c Рис. 5. Коэффициент трения f дисульфида молибдена в зависимости от температуры / (скорость скольжения 60 см/с, нагрузка 20 кгс) гоо 400 600 600 Сс свойства, способы получения и области применения дисульфида молибдена подробно изложены в литературе [9, 10, 75]. Нитрид бора (BN) имеет слоистую структуру, близкую структуре графита. При высоких температурах он окисляется и образует окись бора (В2О3), которая также является хорошим смазывающим материалом. Коэффициент трения 1штрида бора составляет около 0,1, в вакууме до 0,5, при высоких температурах до 0,4- 0,5 (200-500 °С) и 0,3 (1000°С). Нитрид бора химически стоек вела-бых кислотах. Растворяется в концентрированной серной, соляной и плавиковой кислотах, подвержен гидролизу в кипящей воде. Пары органических веществ улучшают его антифрикционные характеристики. При высоких температурах нитрид -бора нуждается в очистке от кристаллов борной кислоты, которая проявляет абразивные свойства. В табл. 8 приведены твердосмазочные порошки, применяемые для смазывания подшипников. Графитовый порошок для смазывания подшипников использовал Н. А. Спицын [79]. Подшипники из свинцовистой латуни ЛС59-1 были выполнены в виде плавающей втулки со сквозными сверлениями и установлены в корпусе с габаритами шарикоподшипника 205 (25 X 52 X 15 мм). После приработки их к шейкам вала, смазываемым смесью графита (40%) и цилиндрового масла (54%) углубления, получеи- Рис. 6. Зависимость коэффициента трения / дисилицида молибдена от температуры t 0 1 2 3 4 [ 5 ] 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |