|

|

|

Промышленный лизинг

Методички

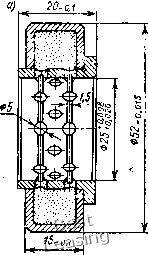

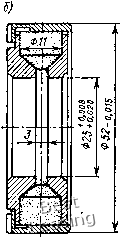

ные путем сверления (карманы), заполнялись графитовым порошком. С радиальной нагрузкой R = 4Ь кгс и частотой вращения п = 900 об/мин подшипники работали до 229 ч со средней температурой 38-42 °С. Эти испытания доказали возможность применения при высоких скоростях подшипников с графитовой смазкой. Их улучшенные конструкции дали возможность увеличить срок службы до 600 ч при работе с малой нагрузкой (рис. 7, а и б). Разработаны конструкции шарикопод-   Рис. 7. Подшипник с карманами для твердой смазки: а - с 24 отверстиями диаметром 5 мм; б -с 8 карманами диаметром 11 мм ШИПНИКОВ, смазываемых графитовым порошком, достаточно долговечные для тихоходных валов с частотой вращения до 20 об/мин [26]. Для смазывания подшипников могут быть применены и другие твердосмазочные порошки (дисульфид молибдена и др.). В. Г. Павловым и Ю. И. Дроздовым в Государственном научно-исследовательском институте машиноведения АН СССР предложен магнитный способ подачи порошкообразного твердого смазочного материала в зону трения [81]. По этому способу в порошок дисульфида молибдена вводят магнитный порошкообразный материал, например никель (смесь состоит из 80% дисульфида молибдена и 20% никеля), а узел трения выполняют из магнитных материалов и размещают в магнитном поле. В результате магнитного взаимодействия обеспечивается циркуляция смазочного материала и непрерывная его подача в зону фрикционного контакта. Твердосмазочные полимерные пленки. Введение твердосмазочных порошков в связующее (пленкообразующее вещество) неорганического или органического происхождения позволяет повысить их адгезию к трущейся поверхности, износостойкость и срок службы. В качестве органических связующих применяются смолы термопластичные (алкиды, винилы) или термореактивные (эпоксидные, фенольиые, меламиновые), неорганических связующих - силикат натрия, фосфаты, бораты, а растворителями служат вода, спирт, толуол и др. Суспензии твердых порошков в связующем, а также полимерные вещества после соответствующей технологической обработки образуют на поверхности трения тонкие пленочные покрытия, обладающие смазывающими свойствами с низким коэффициентом трения. Они применяются при использовании одинаковых материалов в паре трения (сталь-сталь) как противозадирные, для резьбовых соединений, в ходовых винтах, втулках и подшипниках скольжения, работающих в вакууме, в , агрессивных газах и в воздухе, для предупреждения фретинг - коррозии, в парах трения резина - металл без смазки и в других узлах. Наилучшие смазочные покрытия (табл. 9) разработаны и исследованы Л. Н. Сентюрихиной с сотрудниками во ВНИИ НП [75]. Твердые смазочные покрытия ВНИИ НП в состоянии поставки представляют собой суспензии, содержащие до 10-40% антифрикционного компонента (дисульфид молибдена, коллоидный графит), а после нанесения суспензии на трущуюся поверхность подшипника и ее отверждения - твердое смазочное покрытие с толщиной пленки 20-30 мкм. Тонкие пленки (менее 5 мкм) недолговечны, быстро изнашиваются, толстые отслаиваются, имеют недостаточную адгезию. Зависимость коэффициента трения от толщины пленки показана на рис. 1. Антифрикционные свойства и срок службы смазочных покрытий в большой степени зависят от подготовки металлической поверхности, толщины пленки, природы металла, на который нанесена пленка, температуры поверхности. Подготовка стальной поверхности включает обезжиривание, пескоструйную обработку или травление, повышающие шероховатость и удаляющие окислы и загрязнения, и фосфатирование для защиты от атмосферной коррозии и повышения прочности покрытия (анодирование для алюминия, пассивирование для медных сплавов). Прочность пленки, содержащей дисульфид молибдена, и износостойкость значительно увеличиваются при нанесении ее на предварительно фосфатнрованную поверхность металла. По данным [75] долговечность покрытий на углеродистой стали и чугуне, нанесенных на фосфатный слой, повышается с 0,3-0,5 до 24-25 ч. Сочетание фосфатирования с пескоструйной обработкой увеличивает долговечность покрытий в 100 раз. В качестве фосфатирующего раствора наибольшее распространение - о.- э- са о? в- о 2 S «I 3 я СП у " S - А Л\ ) О S I I О а; Н cq со о ) о

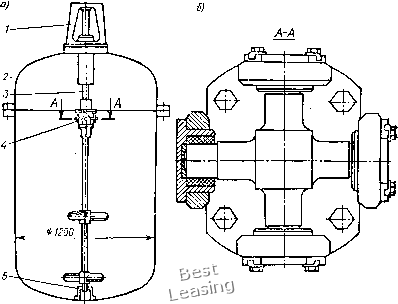

r 1 (- 00 a. D JJ о с о H ct со =• >> 4) С2 иО О - (Я с о д с( л >. 4) (- а а. U к с S 4) сз в U ,-, о- . eg й О со к в- 41 К X га с 2 о-о >,ю 03 е- о 00 Н ►т" О LO получил фосфат цинка. Реакция фосфатировання проходит так: 32п (Н2Р04)2 == Zn, {Р0,)о + 4Н3РО4; 2НзР04+Ре = Fe (Н2Р04)2 + Hj. На поверхности образуется пористый фосфатный слой толщиной 3-10 мкм, микротвердостыо более 100 кгс/мм2, увеличивающий адгезию пленочного покрытия к основному металлу и предохраняющий его от коррозии. Суспензию ВНИИ НП наносят на поверхность путем окунания, распыления пистолетом-распылителем или намазывания кистью. Затем в зависимости от природы связующего производится термообработка с целью отверждения покрытия. Подробно технология обезжиривания, фосфатировання и других операций получения твердосмазочных покрытий ВНИИ НП изложена в инструкции [35]. Результаты исследований новых марок ВНИИ НП-215, ВНИИ НП-251, ВНИИ НП-268 приведены в литературе [81]. Следует отметить, что смазочные покрытия ВНИИ НП пригодны только при сухом трении, особенно в вакууме. В жидкостях они отслаиваются и быстро разрушаются. В агрессивных газах и парах применяют антифрикционные покрытия в виде фторопластовых лаков и суспензий, разработанные НПО «Пластполимер» (табл. 10). С добавлением дисульфида молибдена во фторопластовые лаки значительно возрастает срок службы покрытий. Так, в аппарате с перемешивающим устройством для вязких сред (рис. 8) использование шарнирной муфты и нижнего подшипника на разрезном валу мешалки без периодического смазывания позволило снизить затраты на ремонт и повысить качество продукта. Упорные диски шарнирной муфты покрыты смесью фторопластового лака ФБФ-74Д (35-45%) и дисульфида молибдена (55-65%), радиальные подшипники муфты выполнены из углепластика АМС-1, а втулка нижнего подшипника скольжения вала - из композиционного материала Ф40С15М1,5. Опытно-промышленные испытания позволили рекомендовать шарнирную муфту для длительной эксплуатации (более 1000 ч) без смазки в среде простых полиэфиров (окись пропилена, щелочь) при повышенной температуре (120°С) и частоте вращения мешалки 380 об/мнн [4]. Суспензии и лаки наносятся на отпескоструен-ную поверхность кистью, распылителем, а также путем окунания. Они технологичны и не требуют высокой температуры спекания. Подшипники скольжения с твердосмазочными покрытиями исследовались в атмосфере и в вакууме С. Л. Гафнером [25]. Покрытия ФБФ-74Д, ФБФ-48Д, ВНИИ НП-212 и другие наносились на подшипники с = 15 мм (l/d = 1) из стали 20X13 (НВ380) и на валы из этой же стали с шероховатостью 7-го класса. Коэффициент трения подшипников с твердосмазочными - 5 я Z S 2 il g-o «и я гт г ? " !-0 ij и о i 0- = S (- 3 aj СЗ Н a2i >> О) К О СК .е-« О а S S S s S ь 2 " 3 5 ё S 5 о « 2 О 5 01 Н t- са о о О» о 3- к >, =- о о f- O Е о (Я г- I S « о § с я о о и I о о in 4) I 4) О s 4 a. ь " 2 in о S о H .2 о о 4) О о 4) СП 5 4) }- СЗ о 4» Си ~ 4> -е- OJ а н S S Si 5 о СЧ о,2ю а. С5 и см £ « CO СЧ ё a ё CJ OJ 5 ua •e- C3 о N. е tJ о о са г X с; о Й 5 о о >, « а- о 3 I з: о о 00 а-Л со си о о СЗ о а-к о СЗ я •si. m о 4) . 4) 41 5г о ° CU 3 о СЗ 2 2 «3 S о о. ( о; с о са С t о о 5сг) -= S СЧ о =: ь СЧ CU СЗ S -В- °= -" СО 2 CJ о СЧ « s с о и О cus Ь S fi > fj -. СЗ к СЧ 5 2 покрытиями и срок службы в зависимости от давления показаны на рис. 9 и рис. 10. Установлено также, что коэффициент трения у фторопластовых покрытий в вакууме выше, чем па воздухе, а у смазок ВНИИ НП меньше. Соответственно срок службы у смазок ВНИИ НП в вакууме остается тем же, что и на воздухе, а у фторопластовых покрытий типа ФБФ уменьшается. Увеличение температуры внешнего нагрева несмотря на снижение коэффициента трения приводит к сокращению ресурса  Рис. 8. Аппарат с перемешивающим устройством для вязких сред: а - обш,ий вид; б - шарнирная муфта: У -привод; 2-корпус; 5-верхняя часть вала; 4 -нижняя часть вала; 5 -концевой подшипник скольжения работы подшипников с твердосмазочными покрытиями. Покрытие можно наносить как на подшипник, так и на вал, так как в процессе работы антифрикционный слой легко мигрирует с одной поверхности трения на другую. Недостатком подшипников с твердосмазочными покрытиями является невысокий срок службы, который составляет от нескольких часов до десятков часов, особенно при высоких давлениях, невозможность восстановления смазывающей пленки в процессе работы, а также большой разброс по сроку службы для одного и того же покрытия при одинаковых условиях испытаний. Поэтому на практике твердосмазочные покрытия часто применяют в качестве приработочных, например, на парах 0 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |