|

|

|

Промышленный лизинг

Методички

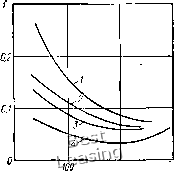

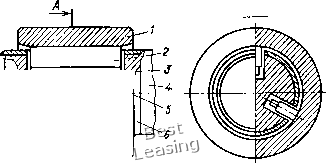

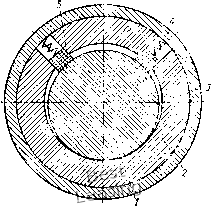

трения сталь - чугун, что обеспечивает более устойчивую и долговечную работу, либо в условиях кратковременного контакта, предохраняющего пару трения от схватывания и заедания. Они эффективны в условиях фретинг-коррозии и очень высоких нагрузок, достигающих значений предела текучести материала подложки. Твердосмазочные покрытия, имеющие малое сопротивление срезу, нанесенные на жесткое и твердое основание, могут служить высокотемпературными смазывающими материалами (табл. И). Например, пленка свинца, сопротивление срезу которой (128 кгс/см) меньше, чем у стали (7000 кгс/см), имеет ко-  эффициент трения 0,2-0,3. Твердыми смазками при высоких температурах могут служить мягкие металлы, окислы и другие материалы. Твердосмазочные брикеты (карандаши). Непрерывное возобновление пленки твердого смазочного материала на рабочих поверхностях нодншпннка может быть осущест-плепо контактным смазыванием или способом «ротапринт», пред-лож(М1Н1.1м Институтом манппюведення Академии Наук СССР 110J. Этот способ заключается в переносе твердой смазки на 200 р,кгс/см Рис. 9. Коэффициент трения f поди1ипников с твердосмазочными покрытиями в зависимости от давления: / -ППИИНП-212; 2-ФБФ 48Д; S -иИИИНП-2:Ю; 4-ФБФ-74Д (скорость скольжения 4 см/с) 200 р,кгс/см Рис. 10. Срок службы подшипников с твердосмазочными покрытиями в зависимости от давления р: / -ФБФ-74Д; 2-ФБФ-48Д; 5-ВНИИНП-230; 4-ВНИИНП-212 контактирующую с ним металлическую поверхность непрерывным намазыванием. Твердая смазка наносится в процессе работы подшипника, что позволяет значительно увеличить его срок службы. Разработаны твердые брикетированные смазки на основе дисульфида молибдена, например смазка ВНИИ НП-218 и ее модификации различной твердости, работоспособные при темпе- 2 CQ >> о- о, aj (О с I S О о -» S о а о. « x о а. ю о о о S а я =г х: к со ai rj = « S О Р с; с са 8.1 < со 4» 2 S, «"о о ja л 4) f- * 3 Р S S >1 со о й m о" О) I 9- I 2 < ч а 1 М с; с( а л -I- W о а к а а -Q Си й О) 4) Ю 1 о S со СЗ 00 00 4)<о "1 со <1) « S « -о о н а. (М О н й си о о 4) а о, а >> а сз со си >. 4) »а § « - о. °» а е « -у п. S та >, а>> я " а <i) са а а н н »а Si S S а а * U й ратуре до 400 °С. Ее можно использовать в форме брикетов (карандашей), прижимаемых к рабочей поверхности вала или вкладыша подшипника с помощью центробежных сил инерции, пружин или другого устройства. Твердый брикет получают прессованием дисульфида молибдена со связующим (бакелит, руб-ракс) под давлением 400 кгс/см2 по специально разработанной технологии [75]. Конструкция ротапринтного подшипника приведена на рис. 11 [76]. Подшипник состоит из внутренней втулки 6, закрепленной на валу 4, наружной втулки / и трех смазывающих  Рис. 11. Конструкция ротапринтного подшипника брикетов 2, расиоложе1тых в гнездах 5 вала под углом 120°. Брикеты 2 могут свободно перемещаться в радиальном направлении в гнездах вала, совпадающих с окнами во внутренней втулке. При вращении вала за счет центробежной силы брикеты прижимаются к поверхности втулки 1 и смазывают ее. Для усиления прижатия под брикеты помещают свинцовые подкладки 5. Испытанию подвергли подшипник с диаметром наружной втулки 16 мм, выполненной из стали 20X13, и внутренней - из бронзы БрОФ10-1. Смазочные брикеты были изготовлены из композиции на основе дисульфида молибдена. В результате испытания установлено, что оптимальной частотой вращения вала для ротапринтного подшипника в воздушной среде является 4000-9000 об/мин, допускаемое давление до 3 кгс/см, температура до 150°С. Давление вала на смазывающие брикеты не должно превышать 0,5 кгс/см, В этих условиях коэффициент трения составил 0,04-0,12 при максимальной скорости изнашивания смазывающих брикетов -10 мкм на 1 км пути (интенсивность изнашивания / = 4,8-10- г/см). Ротапринтные подшипники скольжения могут быть использованы в вакууме. Подшипник с контактным смазыванием брикетами твердой смазки, установленными неподвил<но во втулке и прижимае-  мыми пружинами к валу, показан на рис. 12. Приработка такого подшипника производится с дополнительным покрытием вала тонкой пленкой смазочного материала. Разработаны конструкции подшипников, в которых брикеты твердого смазочного материала устанавливают в канавки, отверстия или углубления во вкладышах. Намазывание поверхностей трения контактным способом происходит при нагреве подшипника вследствие неодинакового объемного расширения материала вкладыша и брикета. При этом часть смазки поступает в зону контакта и образует смазывающую пленку. Для изготовления таких подшипников используют различные бронзы и другие антифрикционные сплавы (например, на основе алюминия), которые выдерживают нагрузку на сжатие до 2100- 3500 кгс/см. В качестве твердого смазывающего материала применяют композиции пз графита или дисульфида молибдена, меди, сплавов медь - свинец, фторопласта и других компонентов. Бронзовые вкладыши и втулки со вставками твердой смазки показаны на рис. 13. Для подобных подшипников в условиях периодической работы допускаются значения \р\ < 220 кгс/см2; \v\ < 0,6 м/с; [ру] 18 -f--f-26 кгс-м/(см-с); а в условиях непрерывной более тяжелой работы [р] < 70-f-~ 140 кгс/см2; \v\ < 1,5 -2,5 м/с; [ри] < 11 кгс-м/ /(см2-с). Коэффициент трения рассматриваемых под-шнпннкоз при средних и больших нагрузках составляет 0,04-0,09, а для небольших нагрузок 0,15. Рекомендуются следующие конструктивные соотношения размеров: d= 1,5 2,5, а толщина стенки 5 = 0,Ы. Рабочий зазор, принимаемый по посадкам Е8 и Д8 стандарта СТ СЭВ 144-75 должен быть на 25-50 мкм больше, чем у обычных бронзовых втулок. Поверхность вала должна соответствовать 8-му класссу шероховатости (i?a = 0,32 4-0,63) по Рис. 12. Подшипник с контактным смазыванием брикетом твердой смазки / - вал; 2-втулка; 3-об и1ма; 4-пружина; 5 - брикет твер,,о.1 смазки   Рис. 13. Конструкции вкладьиией (о) и втулок (6) из пористой бронзы с графитовыми вставками гост 2789-73. Прн добавлении в графит смазочного масла срок службы подшипников увеличивается, а износ снижается. Для трушихся поверхностей сталь - сталь В. Д. Евдокимовым предложены смазывающие элементы, выполненные из неподвижно закрепленных в одной из стальных поверхностей медных вставок [31]. Такие комбинированные подшипники скольжения показали высокую износостойкость в масле индустриальное 30 с 2%-ной добавкой олеиновой кислоты благодаря трению в режиме избирательного переноса с образованием на контактных поверхностях медной пленки. Использование медных вставок в качестве намазывающих брикетов в сочетании с поверх-иостно-активными веществами в стальных подшипниках позволяет заменить ими бронзовые втулки, например, из бронзы БрОЦ! 16-6-3, и экономить цветные металлы. Намазывающие брикеты выполнялись также из бронзы и перманганата калия (50-60%) в эпоксидной смоле. Б, ПОДШИПНИКИ ИЗ ГРАФИТА И УГЛЕПЛАСТИКОВ Подшипники из углеграфитовых материалов из-за малого износа с достаточно низким коэффициентом трения, высокой теплостойкости и теплопроводности, повышенной коррозионной стойкости получили распространение в различных отраслях промышленности [22, 34, 73, 89, 91]. Механизм трения графита по металлу ранее представляли только в виде образования ориентированной пленки, состоящей из частиц графита, на трущейся поверхности [65]. Ориентированные слои графита образуются в период приработки подшипника, которая сопровождается высоким износом и ростом температуры в зоне контакта. К концу периода приработки коэффициент трения снижается с 0,12-0,15 до 0,04-0,05 и скорость изнашивания становится незначительной. На контактных поверхностях вала и подшипника образуются пленки из частиц углерода, внешне похожие на пленки меди в процессе избирательного переноса пары трения медный сплав - сталь [24, 66]. Образование пленок при сухом трении создает эффект безызносности и значительно увеличивает срок службы графитовых подшипников в сравнении с работой их при смазывапии жидкостями, когда такой пленки не образуется. Исследования показали, что графит теряет смазывающую способность в осушенных газах, в вакууме и даже в сухом воздухе при температуре выше 300 °С. Так при трении графита по меди в вакууме (10-- 10- мм рт. ст.) даже с очень малыми давлениями наблюдается катастрофическое изнашивание графита с одновременным возрастанием коэффициента трения. Коэффициент трения снижается с введением в зону трения газов, паров, жидкостей, адсорбирующихся на поверхности и обеспечивающих слабую связь в кристаллической решетке графита [99]. В настоящее время установлено, что при соприкосновении контактируюншх участков графита и металла при трении в их точки контакта, вследствие высокого электрического потенциала этой пары трения, осаждаются подвижные адсорбированные молекулы газа. Они разделяют контактирующие поверхности и служат смазывающим материалом для пары трения. Этот новый взгляд на теорию трения графита позволил использовать специальные графитовые материалы для работы в вакууме до 10~ мм рт. ст. и при высоких температурах на воздухе (до 700 °С), искусственно создавая адсорбированные на поверхности вещества, вводимые в графит при изготовлении заготовок. Неоднократные испытания углеграфитов на машинах трения, проведенные автором с сотрудниками, позволили выяснить, что низкие коэффициенты трения порядка 0,05-0,08 могут быть получены только после длительной приработки в течение сотен часов и при наличии адсорбированной влаги. Продолжительное время коэффициент трения сохраняется на уровне 0,15-0,2, а это при сухом трении способствует выделению большого количества тепла и нагреву подшипника, особенно при трении с повышенными нагрузками и скоростями скольжения. Так, опытом установлено, что при pv = 16 кгс-м/(см2-с) количество выделяющегося тепла при коэффициенте трения 0,21 эквивалентно 1 кВт или 860 ккал/ч, и подшипник значительно нагревается, Р1спытания показали, что изнашивание графитовых подшипников наиболее интенсивно проходит в период приработки, причем продукты износа необходимо выводить нз зоны трения, например периодической продувкой во избежание чрезмерного износа вала от абразивного действия частиц графита, содержащих примеси. Вследствие этого для защитной втулки вала применяют твердые коррозионно-стойкие материалы, такие как нержавеющие стали 40X13, 95X18, 14Х17Н2, наплавки стеллита, сормайта, хромированные покрытия, силицировапный графит и др. Особенно изнашивание графитовых опор увеличивается в жидких средах (в 5-10 раз) по сравнению с сухим трением при одновременном уменьшении коэффициента трения (0,01-0,1 вместо 0,1-0,3). Так, проведенные испытания вертикального герметичного электронасоса с подшипниками и подпятником из графита, работающими в воде при скоростях скольжения 7 м/с, показали неудовлетворительное состояние шеек вала из стали 12Х18Н10Т (глубокие риски и высокий износ графитовых втулок). В условиях смазывания водой или другими жидкостями более целесообразно применять пропитанные металлами углеродные материалы (табл. 12). Физико-механические свойства антифрикционных углеродных пропитанных материалов даны в табл. 13. Недостатки физико-механических свойств углеграфитовых материалов устраняют путем рационального конструирования графитовых опор. Так, при нагреве графитовых под- 0 1 2 3 4 5 6 [ 7 ] 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |