|

|

|

Промышленный лизинг

Методички

Таблица 12. Антифрикционные углеродные материалы Марка материала Сортамент заготовок Диаметр, мм Длина, мм Назначение ЛГ-1500 А Г-1500-3 АГ-1500-СО5 АГ-1500-Б83 АПГС АГ-Т1 ♦ 2П-1000 ЛМС-1 (АМС-3) ТУ 48-20-4-77 ТУ 48-20-44-74 ТУ 48-20-3-77 ТУ 48-20-3-77 ТУ 48-20-20-72 ТУ 48-20-71-76 ТУ 16-538.024-69 ТУ 48-20-45-74 50; 120; 140; 185; 210; 230 50-135 55-230 150; 200; 250 170±30 150-250 70-100 55-65 Круг (130 X X 40)-(320X55) Плита 215 X 155X30 150-265 175 Подшипники насосов, дымососов, электрошпинделей и других устройств, работающих без смазки Элементы скольжения, работающие без смазки в газовых средах при температурах до 400-500 X То же, работающие в воздушной среде при температурах до 600 °С в паре с деталями с хромовым покрытием Вкладыши подшипников для работы в запы-лен110й среде и в воздухе * Получают пропиткой графита марки АГ-15(Ю соединениями фосфора с последующей термообработкой .

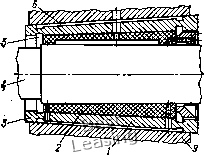

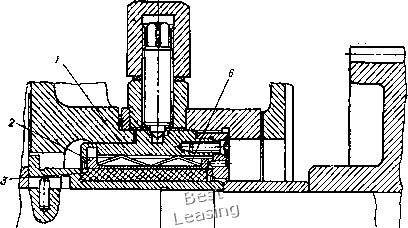

I I in со сз о " о. >> о s о- о <=> S со о •е- CD я Ч а.  шипников вследствие низкого коэффициента линейного расширения в три раза менее, чем у стали имеется опасность заклинивания вала на ходу. Путем подбора материалов обоймы подшипника и вала с коэффициентами линейного расширения, обеспечивающими стабильность зазоров при нагреве возможно создание теплостойких графитовых опор. Подшипник с газовой смазкой, разработанный для электрошпинделей [89], благодаря компенсации тепловых расширений надежен в работе при повышенном нагреве узла без подвода воздуха для смазки и в момент пуска. Подшипник (рис. 14) состоит из вкладыша 2 с конической поверхпо" : стью, выполненного из графита АГ-1500-Б83 с коэффициентом линейного расширения 6,5* 10~* 1/°С, установленного в латунную обойму /, имеющую коэффициент линейного расширения 19«10~* 1/°С и закрепленного гайкой 7. При пуске ротора за 5-10 с температура повышается до 100-. 200 °С. Заклинива[нйя вала не Происходит, так как графитовый вкладыш расширяется вместе с обоймой, а соотношение толщин стенок подобрано таким образом, чтобы при одинаковом нагреве вала и вкладыша зазор в подшипнике оставался постоянным. Компенсация продольных и поперечных перемещений обеспечивается буферными пояскйми 5 и воздушной камерой 6, затрудняющей теплоотвод и обеспечивающей малую тепловую инерцию шэдшипника. Другой конструкцией графитового теплостойкого подшипника, выполненного разрезным с компенсационным устройством на случай изменения зазора из-за изнашивания или температурных деформаций, является конструкция, изображенная на рис. 15. В корпусе опоры / графитового подшипника газодувки-установлена обойма 2, состоящая из верхнего 3 и нижнего 4 вкладышей, выполненных из графита марки 2П-1000. Верхний вкладыш прижат к валу плоской пружиной 6, которая рассчитана таким образом, что по мере нагрева вала от трения и его расширения по диаметру вкладыш преодолевает усилие пружины и поднимается вверх, не допуская заклинивания подшипника. С помощью клина 5 регулируется зазор в подшипнике, увеличивающийся с течением времени от изнашивания вкладыша. Графит мйрки 2П-1000, испытанный автором на машинах трения, оказался наиболее износостойким, осо4ешю в сочетании <: вы-сокотвердым материалом Рис. 14. Конструкция графитового подшипника с постоянным зазором при нагреве: /-латунная обойма; 2-графитовый вкладыш; 5-посадочный поясок обоймы; 4-вал; «-буферный поясок; 5-воздушная камера; 7-гайка; в-штифт; Р-корпус контртела.,Для этой марки графита при трении всухую давление допускалось до 50 кгс/см без значительного его износа, коэффициент трения с увеличением нагрузки снижался до 0,1 и менее. Другие марки графита (кроме графргга АГ-1500) имели более высокие коэффициенты трения [20, 34]. Работоспособность простых углеграфитовых подшипников характеризуется коэффициентом [pv] 20 кгс-м/(см2-мин) при давлении до 15 кгс/см и [pv] =200 кгс*м/(смМин), но при   Рие. 15, Графитовый подшипник с компенсационным устройством давлении 1,4-3,5 кгс/см. Минимальные зазоры, а также толщины стенок для графитовых втулок, работающих при нормальной температуре, можно ориентировочно принять по табл. 14 й 15, При технологических отклонениях изготовления и сборки рекомендованные зазоры, если позволяет конструкция машины, следует увеличить во избежание чрезмерного нагрева опоры и разрешения ее. Полезным мероприятием является установка втулки на упругие (например, резиновые) амортизаторы-прокладки, обеспечивающие ее некоторую податливость при колебаниях, снижение шума и увеличение срока службы опоры. Отношение длины к диаметру в графитовых подшипниках при--нимается обычно cf =0,8-г-1,2, Так как более длинные под- Таблица 14. Рекомендуемые зазоры для графитовых подшипников Таблица 15. Толщины стенок графитовых подшипников

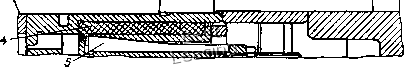

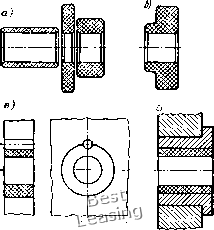

шипники разрушаются от давлений на кромках втулки при перекосах. Размеры наружных и внутренних фасок принимают в пределах 0,5-1,5 мм в зависимости от диаметров втулок. Для графитовых подшипников шероховатость поверхности вала по параметру На (ГОСТ 2789-73) должна быть в пределах 0,16- 0,4 мкм, что соответствует классам шероховатости поверхности 8в - 9а, б, в. Снижение шероховатости вала улучшает приработку и уменьшает изнашивание в начальный период работы. Графитовые втулки из-за хрупкости материала устанавливают в металлические обоймы. При изготовлении графитовых подшипников особенно опасны различные концентраторы напряжений: острые углы, кромки, отверстия и т. п., где возможны сколы и разрушения. Поэтому острые края необходимо округлить но окружности возможно большим радиусом, а радиально-осевые подшипники выполнять составными из отдельных деталей простой геометрической формы (рис. 16, а, б). Из углеграфитовых материалов не рекомендуется изготавливать фланцевые втулки, а при изготовлении бурта длина и толщина его не должны превышать половины толщины стенки подшипника. Для фиксации втулок от  Рис. 16. Втулки подшипников скольжения из углеродных материалов: а - составная; б - с закругленными переходами и скошенными кромками; б - с установкой стопорного штифта; г - в металлической обойме проворота нельзя применять винты, клинья, прямоугольные шпонки, которые служат причиной трещинообразования и разрушения втулки. Надежно закрепляют втулку гладкие цилиндрические штифты (рис. 16, в). Можно также для закрепления втулок, работающих при температуре до 100 °С, применять посадки с натягом, а также вклеивание с помощью лаков и клеев па основе фенолформальдегидных и эпоксидных смол. Максимальный натяги при прессовой посадке втулок в металлическую обойму (рис. 16, г) составляет 2 мкм/мм для диаметров до 25 мм. Для больших диаметров применяют горячепрессовую посадку с натягом до 4-6 мкм/мм. При эксплуатации углеграфитовых подшипников в среде с высокой температурой рекомендуется соединение графитовых втулок с металлическими обоймами производить с большими натягами в нагретом состоянии, так как вследствие различных коэффициентов линейного расширения натяги ослабляются [34]. Графитовая втулка устанавливается в корпус, нагретый на 150°С выше рабочей температуры подшипника и после остывания и сжатия обрабатывается по ее внутреннему диаметру. Такая посадка обеспечивает более высокую ударопрочность подшипника, так как предел прочности графита при сжатии выше в 2-3 раза, чем при изгибе, и в 5-10 раз выше, чем при растяжении. Все же нельзя рекомендовать к применению графитовые опоры при вибрационных и ударных нагрузках из-за невозможности прогнозировать их срок службы в этих условиях. С целью повышения прочности, плотности и износостойкости углеграфитовые материалы пропитывают металлами и смолами. Пропитанный графит выдерживает более высокие давления, но пределы его применения ограничивают температурная и коррозионная стойкость пропитки. В качестве пропитки в основном применяют металлы: олово, свинец, баббит, бронзу, а из смол - фенолформальдегидную смолу. Углеграфиты, пропитанные металлами, могут работать при [р] = 20 кгс/см2, [у]= 7-8 м/с, /]== 300°С, а пропитанные смолами при [р] = 35 кгс/см, у]= 15 м/с, [t] - 140 °С. Графитовые подшипники могут эксплуатироваться при высоких температурах в агрессивных средах, что является зачастую для этих условий лучшим конструктивным решением, так как смазочные материалы в аналогичных условиях разрушаются. Так, подшипник из графита АГ-1500, установленный на выходном конце шнекового вала, вводимого в головку печи прокаливания, имеющую температуру 250-300 °С с целью транспортировки агрессивной пульпы с абразивными включениями, позволил значительно увеличить износостойкость шнека и срок его службы [22]. До установки графитового нодшипника на консольный конец врла, входящий в печь, вал витками шнека касался гильз корпуса и изнашивал их. Гильзы корпуса требовали замены через 15-20 дней эксплуатации. После установки графитового подшипника был 0 1 2 3 4 5 6 7 [ 8 ] 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |