|

|

|

Промышленный лизинг

Методички

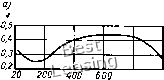

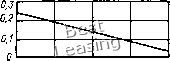

устранен непосредственный контакт червячного вала с гильзами корпуса, что позволило сократить затраты на ремонт, увеличить ресурс работы шнека. Рекомендации по применению графитовых подшипников в агрессивных средах и условиях высоких температур даются также в зарубежной литературе [92, 98]. Примени.мость антифрикционных углеродных материалов в агрессивных средах в зависимости от концентрации среды и ее температуры приведена в справочнике [34]. Углеграфитовые подшипники способны работать в агрессивных средах с плохой смазывающей способностью: нефтепродуктах, морской воде, водных растворах солей, сжиженных газах, в кислотах и щелочах. В сильных окис-  eoD woo  woo 1300 1600 1900 tC Рис. 17. Зависимость коэффициента трения пары графит - хромо-никелевая сталь от температуры: о - 20-1000 °С в вакууме 10" - 10" мм рт. ст.; б - 2000-2200 °С лителях (фтористые соединения, перекись водорода, концентрированная азотная кислота и др.) углеграфитовые материалы разрушаются. Режим работы в указанных средах ограничивается давлениями 2-6 кгс/см2 и скоростями скольжения 8-10 м/с. В воздушной атмосфере предельная температура применения графитовых подшипников определяется скоростью их окисления на воздухе, а не изнашиванием и для графитированных углеродных материалов составляет 350-400 ""С. Разрушение подшипников происходит при температуре на поверхности трения выше 500 °С, создаваемой действующими нагрузками и частотами вращения. Графитовые подшипники при высоких температурах используются также в вакууме. О. С. Гурвич показал [29], что с нагревом десорбируются физически адсорбированные газы из пор и глубинных слоев материала, снижающие коэффициент трения. Кроме того, снижение коэффициента трения является следствием повышения механических свойств графита от нагрева в вакууме. На рис. 17, а и б показаны зависимости коэффициента трения пары графит - хромоникелевая сталь от температуры в вакууме. Скорость изнашивания образцов из графита не превышала 80-100 мкм на 1 км пути при скорости скольжения до 3 м/мин (интенсивность изнашивания 0,15-10- г/см). В последние годы разработаны углеродные материалы со связующими (смолами) - углепластики [33, 59, 71], используемые для подшипников без смазки. 5 Ю 15 20 25 30 35 40р,кгс1сн  40р,кгс1см Рнс. 18. Скорости изнашивания (а) и коэффициенты трения (б) материалов при трении без смазки по стали 45 [HRC 43-45) со скоростью скольжения 1 м/с в зависимости от давления; /-ЛЛ\С-1; 2-АМС-З; 3 -АФ-ЗТ; 4-АФ-ЗТС; 5-АГ-1500 СОз Общим для углепластиков является высокое содержание порошковых углеродных наполнителей, а также смолы горячего отверждения в качестве связующего. В материалах АМС-1 и АМС-3 связующим является эпоксикремний - органическая смола, а в материале АФ-ЗТ - резольная фенолформальдегид-ная смола. Высокую износостойкость углепластикам придает порошок нефтяного кокса, являющийся основным наполнителем. Он создает неупорядоченную структурную решетку, более износостойкую, чем у искусственных графитов. На рис. 18 показаны скорости изнашивания и коэффициенты трения углепластиков и графита АГ-1500-СО5, полученные автором на машине трения МИ-1М. Все углепластики имеют более высокие антифрикционные свойства, чем графит АГ-1500-СО5, широко исиользуемый для подшипников сухого трения. В табл. 16 приведены антифрикционные свойства материалов, полученные при испытаниях на машине МИ-1М при трении но стали 95X18, давления 20 кгс/см, скорости скольжения 1 м/с со смазыванием водой. В качестве смазки могуг применяться также бензин, керосин, масло, спирт, морская вода и другие жидкости, в которых углепластики химически стойки. Стойкость углепластиков и других углеродных материалов к действию химических сред приведена в литературе [34]. Допускаемое давление со смазыванием водой составляет 40 кгс/см, скорость скольжения 10 м/с. При трении без смазки допускаемые давления 10-20 кгс/см2, скорость скольжения 1,5-3 м/с, температура в зоне трения 170-180 "С. Таблица 16. Антифрикционные свойства углепластиков при трении со смазыванием водой

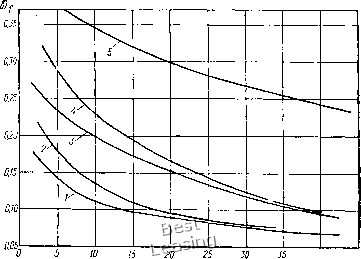

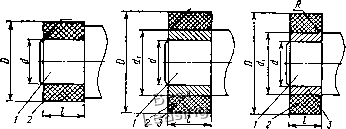

Как показали результаты исследования и эксплуатации, наиболее иерснективно ирименение подшипников из углепластиков без смазки в воздухе, запыленном цементом, угольной и другой пылью, в сточных водах промышленных предприятий, в морской воде. В вакууме их износ на один-два порядка выше, чем на воздухе. Технология изготовления подшипников из углепластиков аналогична технологии переработки пластмасс. Подшипники из материалов ЛМС-1 и АМС-3 изготавливают компрессионным прессованием в пресс-формах при температуре 200 °С и давлении 400-600 кгс/см2, а из материала АФ-ЗТ - при температуре 170С и давлении 800-1500 кгс/см2. После прессования под- шипники подвергают термообработке для выявления дефектов (вздутий, короблений) и одновременно для снятия внутренних, напряжений. Прочность втулок можно контролировать проведением испытаний на сжатие (ГОСТ 4651-68), которое производят в направлении прессования. При этом непараллель-, ность опорных поверхностей (торцов) не должна быть более 0,03 мм. Недостатками подшипников из углепластиков, присущи.ми всем углеграфитовым материалам, являются их хрупкость, отсутствие угловой податливости, что может привести к их растрескиванию и скалыванию. При возможных перекосах и несоосности вала но длине подшипника нагрузка распределена неравномерно. Максимальные напряжения в цилиндрических иод-шинниках скольжения возникают у края втулки, вблизи концов подшипника. Повысить грузоподъемность подшипников из углепластиков и увеличить их прочность можно округлением кромок. Д. И. Фельдманом было предложено прессовать подшипники со скругленными кромками в пресс-форме без последующей механической обработки (до 3-го класса точности но ГОСТ 11710-71), руководствуясь размерами, представленными в табл. 17. Такие подшипники из материала АФ-ЗТ [59] были успешно использованы взамен шарикоподшипников 205 в роликах конвейеров сушил СУР без смазки в паровоздушной среде при давлении до 5 кгс/см, температуре 160°С, скорости скольжения до 0,3 м/с и взамен шариконодшинников 203, 204, 205, Талица 17. Рекомендуемые параметры втулок подшипников J 3 АФ-ЗТ, мм Диаметры Сфера 16-25 8-15 25-40 15-25 40-70 25-50 70-105 50-80 105-150 80-120 150-220 120-180 70-100 6-10 10-20 20-30 30-50 20-30 3-6 0,8-1,0 6-10 10-20 50-70 30-50 1,0-1,5 10-15 8-10 15-20 1,5-2 20-30 220-260 180-220 100-130 260-300 220-250 130-150 50-75 30-40 75-90 2,0-3,0 40-60 90-100 3,0-3,5 60-70 Эскиз втулки 206 в ленточных транспортерах лиейного цеха (землеподгото-вительное отделение) в запыленном воздухе при давлении до б кгс/см, температуре 20 °С, скорости скольжения до 0,5 м/с (рис. 19). Подшипники имели скорость изнашивания после 5000 ч работы не более 0,08 мкм/ч. Подшипники скольжения из углепластика АФ-ЗТ, установленные вместо бронзовых подшип- Таблица i8. Рекомендуемые размеры, зазоры и натяги в сопряжениях с валом и корпусом втуяок из углепластиков АФ-ЗТ и АМС-1, мм  Рис. 19. Узел трения в ролике ленточного транспортера с подшипниками из материала АФ-ЗТ; /-упор; 2-штифт; 3-втулка; 4-подшипник; 5-ось; 6-ролик НИКОВ В роликах скребкового конвейера типа КСО для гашения и охлаждения золы и шлака, проработали 22 мес, до.допустимого изро(а, В то время как бронзовые работали 8 мес до полного износа (условия работы; среда - вода со шлаком и золой, 6} • в)  Рис. 20. Подшипники повышенной грузоподъемности из углепластиков: а - радиальный; б - радиальный с промежуточным кольцом; в - радиально-осевой: /-вал; 2-подшипник; 5-втулка давление до 45 кгс/см температура 20 °С, скорость скольжения до 0,3 м/с). В подшипниках, изображенных на рис. 20, кромки втулок имеют скругления по радиусу R, благодаря чему значительно повышена грузоподъемность. Особенностью радиальных подшипников с промежуточным кольцом (рис. 20, б) является наличие металлической втулки, которая устанавливается на валу по неподвижной посадке. Эта конструкция позволяет предотвратить износ шейки вала, дает возможность подобрать наилучшее сочетание трущихся деталей по материалам и зазо-

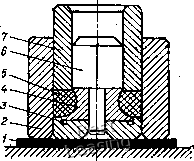

рам, не прибегая к механической обработке поверхности трения углепластиковой втулки. Наружный диаметр D радиального подшипника: определяется толщиной стенки у-лепластиковой втулки, а радиус R принимается в зависимости от d (табл, 18]. В подшипнике с промеЖуточ ным кольцом радиус округления /? и длина / тггкже выбираются по табл. 18, наружный диаметр D соответствует размерному ряду шарикоподшипников легкой серии 2 (ГОСТ 8338-57). Радиально-осевой подшипник неразъемной конструкции (рис, 20, б) изготавливается ойрессовкой металлического кольца, впоследствии устанавливаемого на вал, материалом АМС-1, который имеет отрицательную усадку при прессовании. Усадочные деформации углепластика АМС-1 составляют 0,12-0,25% и детали увеличивают свои размеры после извлечения их из пресс-инструмента. На рис. 21 показана схема изготовления радиально-осевого подшипника скольжения, предложенная Э. Я. Абашиным [I] для узлов трения технологического оборудования лесной и деревообрабатывающей промышленности, работающих, при давлениях до ПО кгc/cм скоростях скольжения до 1,35 м/с, температурах от -60 до -{-200 **€ в условиях запыленности, повышенной влажности, в присутстйни агрессивных сред (треки сушил, цепные транспортеры но разработке штабелей). Рис. 21, Прессование радиально-упорного подшипника из углепластика AMG-1: / - нагреватель; 2-корпус пресс-формы; 3-подкладное кольцо; 4 - стальное кольцо (вал); 5-подшипник; г-стержень; 7-пуансон 0 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||