|

|

|

Промышленный лизинг

Методички

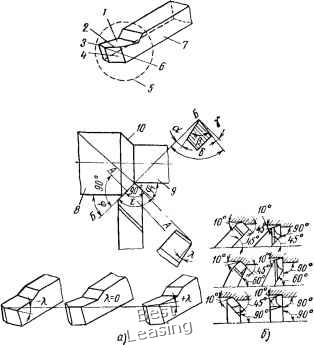

этом силы, нагрев и износ инструмента, геометрию режущей части инструмента и срезаемого слоя, а также методы расчета и выбора наивыгоднейших режимов резания. § 3. ПРОЦЕСС РЕЗАНИЯ МЕТАЛЛОВ Режущая часть любого инструмента (резца, фрезы, сверла) имеет форму клина, с помощью которого производится отделение стружки. В зависимости от условий обработки образуется стружка различной формы. Процесс резания вязких металлов, например, стали (рис. 3, а) состоит в сжатии инструментом срезаемого слоя и последующем скалывании его под углом 140-150° к поверхности резания. При этом срезаемый слой металла деформируется - становится короче и толще. В результате многократного отделения частиц металла образуется сливная стружка. Эта стружка имеет вид длинной без зазубрин ленты или плоской спирали. При Рис. 3. Образование стружки Резании хрупких металлов. Таких, как в процессе резания: чугун, бронза, образуется стружка а-вязкого металла, б-хрупкого СКаЛЫВаНИЯ (элемеНТНая) (рИС. ""•"•" 3, б). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны. Ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту с гладкой поверхностью со стороны резца и зазубренную с внешней стороны. Стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и имеет вид как бы отдельных вырванных кусочков. Сопротивление металла пластической деформации или скалыванию и сопротивление трения между инструментом, стружкой и обрабатываемой деталью преодолевается силой резания, источником которой является мощность электродвигателя станка. Сила резания возрастает при увеличении твердости и прочности обрабатываемого металла и площади сечения срезаемого слоя. Силы трения, развивающиеся в процессе резания металлов, вызывают нагрев изделий, инструмента и срезаемой стружки, а также износ режущей части инструмента. Количество выделяемого тепла и температура нагрева возрастают при увеличении скорости резания и сечения стружки. При определенной температуре режущей кромки резец теряет режущие свойства и быстро изнашивается. Поэтому в процессе резания применяются охлаждающие и смазывающие жидкости, которые отводят образующееся тепло, уменьшают силу трения, способствуют отделению частиц срезаемого слоя металла, улучшают качество обрабатываемой поверхности и увеличивают стойкость инструмента. Для обеспечения правильной геометрической формы детали и необходимого класса шероховатости обработанной поверхности нужно следить за тем, чтобы в процессе резания режущая кромка инструмента сохраняла свою первоначальную форму и отсутствовала вибрация или отжим инструмента и детали. § 4. ОСНОВНЫЕ ЭЛЕМЕНТЫ РЕЗЦА Резец состоит из двух частей (рис. 4, а): головки 5 (режущая часть) и стержня 7, который служит для закрепления резца. Основными элементами головки резца являются: передняя поверхность 1, по которой сходит стружка, задняя поверхность 4. об-  Рис. 4. Геометрия резца: а - основные элементы, 6 - схема установки расточных резцов ращенная к поверхности резания, главная режущая кромка 2, образованная пересечением передней и главной задней поверхностей, вспомогательная режущая кромка 3, образованная пересечением передней и задней вспомогательной поверхностей, вершина резца 6. На обрабатываемой детали различают: обрабатываемую поверхность 8, обработанную поверхность 9 и поверхность резанияУЛ Положение резца относительно обрабатываемой детали определяется основной плоскостью, совпадающей с нижней опорной плоскостью резца, плоскостью резания ББ и главной секущей плоскостью АА, перпендикулярной основной плоскости и главной режущей кромке. Углы заточки резца образуют: главный передний угол у - между передней повер.хностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку; главный задний угол а - между главной задней поверхностью резца и плоскостью резания; угол заострения р - между передней и главной задней поверхностями резца; угол резания б - между передней поверхностью резца и плоскостью резания; главный угол в плане - между проекцией главной режущей кромки на основную плоскость и направлением подачи; угол при вершине в плане е - между проекциями режущих кромок на основную плоскость; угол наклона главной режущей кромки X - между режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Угол Я положительный - если вершина резца является наинизшей точкой режущей кромки; отрицательный - если вершина резца является наивысшей точкой режущей кромки; равен нулю - если режущая кромка параллельна основной плоскости. Угол резания б влияет на деформацию стружки, сопротивление резанию, расход энергии, прочность и стойкость инструмента. При уменьшении угла резания снижается усилие резания, но уменьшается прочность резца. Задний угол а уменьшает трение задней поверхности резца об обработанную поверхность детали, а следовательно, предохраняет резец от чрезмерного нагрева и преждевременного износа. При увеличении заднего угла до 8-10° сила трения уменьшается. Дальнейшее увеличение заднего угла существенно не изменяет силу трения, но уменьшает прочность резца. Углы в плане <р и <pi уменьшают сопротивление резанию, одновременно уменьшая стойкость резца. При увеличении переднего угла Б плане до 90° уменьшается отжим детали и резца, но уменьшается и его стойкость. Угол наклона главной режущей кромки X определяет направление отвода стружки. При Л положительном стружка сходит по направлению к обработанной поверхности детали. При Я отрицательном (-X) стружка сходит по направлению к резцу. Между углами заточки резца имеется зависимость: а+р=8; 8-fY=90°; <p-fe-f <pi = 180% Чем больше твердость обрабатываемого материала, тем меньше должен быть передний угол и больше угол резания. 0 1 2 [ 3 ] 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |