|

|

|

Промышленный лизинг

Методички

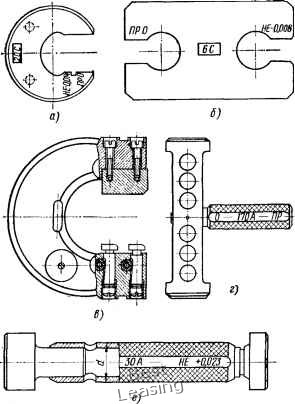

одной стороне скобы и разделяются канавкой, причем вал контро« лируется по двум предельным размерам с одного захода скобы. Цельные скобы для контроля малых диаметров валов выполняются из листового материала. Сборные скобы чаще всего применяются для контроля больших размеров и имеют сварную или регулируемую конструкцию.

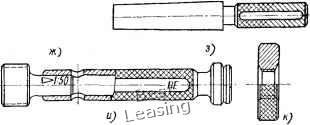

Рис. 65. Предельные калибры: а ~ скоба односторонняя, б - скоба двусторонняя, в -. скоба регулируемая, г - пробка срезанная, д - штихмас, е - пробка цилиндрическая, ж - втулка конусная, з - пробка конусная, и - пробка резьбовая, к - кольцо резьбовое Калибры- пробки для контроля отверстий могут быть выполнены с точечным контактом (штихмасы) - для диаметров свыше 250 мм (рис. 65, d), с линейным контактом (срезанные пробки) - для диаметров 100-250 мм (рис. 65, г) и с поверхностным контактом (цилиндрические пробки) - для диаметров до 100 мм (рис. 65, е) .1 Конусные калибры-втулки (рис. 65, ж) и пробки (рис. 65, з) для контроля конических валов и отверстий имеют две предельные риски на пробке и соответствующие ступени на торце втулки для контроля наибольшего и наименьшего диаметров отверстия и вала. Угол конуса контролируется по краске, нанесенной тонким слоем на образующую пробки или втулки. При повороте пробки на 45-60° по конусной поверхности отверстия краска должна равномерно стираться по всей длине пробки. Резьбовые калибры-пробки (рис. 65,и) и кольца (рис. 65, к) служат для контроля предельных размеров среднего приведенного диаметра резьбы, который рассчитывается с учетом допускаемых отклонений по шагу резьбы, углу профиля и собственно среднему диаметру резьбы. Контрольные вопросы 1. Назовите основные детали штангенциркуля и микрометра. 2. Как производится отсчет размера по штангенциркулю, микрометру? 3. Объясните устройство микрометрического нутромера. 4. Как пользуются индикаторными часами? 5. Что называется ценой деления уровня? 6. Как пользоваться контрольной плитой и линейкой? 7. Чем отличается скоба двусторонняя от двухпредельной? 8. Как пользоваться конусными калибрами? Глава VI КОНТРОЛЬ РАСТОЧНЫХ РАБОТ § 32. ПРОВЕРКА ПЛОСКИХ ПОВЕРХНОСТЕЙ Существуют следующие методы проверки прямолинейности плоскостей: по лекальной линейке; на краску по контрольной плите; по контрольной линейке (на краску, с помощью концевых мер или с применением индикатора). Проверка на прямолинейность небольших поверхностей (длиной до 500 мм) производится путем наложения на поверхность детали лекальной линейки и наблюдения за световой щелью между кромкой линейки и поверхностью детали. При проверке на краску плоскостей длиной до 2 м при помощи контрольной плиты или линейки контролируется равномерность расположения окрашенных пятен и количество этих пятен, прнхо-дящееся на квадрат со стороной 25 мм. При проверке контрольной линейкой под щуп или концевыми мерами удается замерять отклонения от прямолинейности с точностью до 0,02 мм. Под линейку длиной свыше 500 мм для уменьшения ее прогиба под действием собственной массы подкладывают две измерительные плитки одинаковой высоты на расстоянии ее длины, считая от концов линейки. При измерении записывают величины зазоров между линейкой и плоскостью. Перемещая линейку через определенные расстояния, кратные ее длине, строят соот-  Рис. 66. Контроль параллельности и перпендикулярности поверхностей: а - проверка параллельности поверхностей непосредственным измерением размера между поверхностями, б - то же, способом сравнения с неходкой базой, в - проверка перпенднкулярноетн поверхностей угольником ветствующий- график, который дает наглядное представление об отклонении от прямолинейности плоскости. При проверке плоскости индикатор перемещают па шагу вдоль линейки, опираясь измерительным штифтом о верхнюю полку линейки. Колебание показаний стрелки индикатора указывает степень непрямолинейности плоскости. По показаниям индикатора может быть построен график прямолинейности плоскости с точностью до 0,01 мм. Проверка плоскостности по рамному или универсальному уровню применяется для плоскостей длиной более 2 м и обеспечивает точность замера до 0,01 мм на длине 1 м. Проверка параллельности поверхностей выполняется: непосредственным измерением размера между поверхностями универсальными измерительными приборами (штангенциркулем, штих-масом, глубиномером, концевыми мерами, микрометром и др.), как показано на рис. 66, а, б; способом сравнения с исходной базой 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 [ 31 ] 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |