|

|

|

Промышленный лизинг

Методички

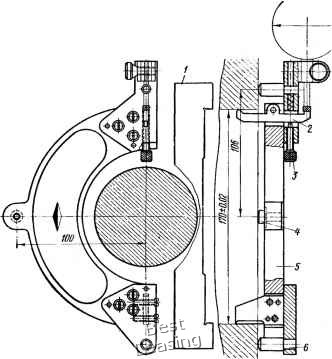

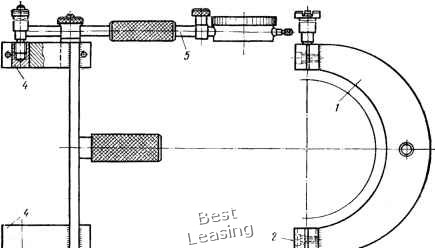

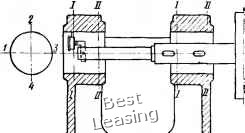

Схема проверки отверстий изображена на рис. 68. Два опорных шарика 5 жестко связаны с корпусом скобы 2. Шкала измерительного наконечника / тарируется по эталонным измерительным кольцам в пределах заданного интервала диаметров измеряемых отверстий. Индикатор 3 устанавливается в нулевое положение по эталонному кольцу, диаметр которого равен номинальному диаметру измеряемого отверстия. Специальный штангенциркуль для измерения отверстий диаметром 20-180 мм (рис. 69, а) при расточке без съема борштанг изготовляется из обычного штангенциркуля с длиной измерейия 150 мм и величиной отсчета 0,1 мм. Переделка его состоит в следующем: необходимо сошлифовать каждую из губок на 1,5 мм, переклеймить деления шкалы, как показано на рисунке, снять планку глубиномера, обработать семь отверстий диаметром 2,6 мм на электроискровой установке для крепления планок / и 2 к губкам. Контроль точности показаний специального штангенциркуля производится проверкой измеряемого отверстия диаметром 40, 100 и 150 мм при помощи индикатора внутреннего измерения. Показания индикатора должны отличаться от показаний штангенциркуля на величину не более dz0,05 мм. Штангенциркуль можно использовать для измерения отверстия без съема борштанги при условии, если разность диаметров отверстия и борштанги составляет не менее 20 мм. Наибольшая глубина измерения отверстия 20 мм. Другая конструкция штангенциркуля для измерения отверстий диаметром 60-200 мм представлена на рис. 69, б. Штихмас с индикатором (рис. 70) настраивается на требуемый диаметр отверстия по эталону / при нулевом показании стрелки индикатора. Корпус штихмаса 5 устанавливается опорами 4 и 6 на предварительно обработанный торец отверстия. При измерении отверстия поворотный рычаг 2 переместит измерительный наконечник индикатора на величину отклонения диаметра отверстия от его заданного значения при соотношении 1:1 плеч рычага 2. Винт 3 ограничивает поворот рычага 5 в нужных пределах. Комплект из пяти специальных индикаторных нутромеров, один из которых представлен на рис. 71, позволяет измерять отверстия диаметром от 230 до 400 мм при расточке борштангами диаметром до 120 мм. В отверстиях сварной скобы / неподвижно закрепляется винтом 2 сменный наконечник 3 высотой от 45 до 120 мм и сменная пробка 4 высотой от 20 до 95 мм с индикатором внутреннего измерения 5, имеющим пределы измерения от 50, до 100 мм. Индикатор настраивается на диаметр измеряемого отверстия по микрометру или эталонному кольцу как обычный индикатор внутреннего измерения. Прямолинейность оси отверстия измеряется защемлением лекальной линейкой нескольких полосок из папиросной бумаги, уложенных по образующей отверстия. Наличие незащемленных бумажек по концам или в середине отверстия свидетельствует об искривлении оси отверстия (толщине папиросной бумаги 0,03 мм).  Рис. 70. Штихмас с индикатором для проверки отверстий без съема борштанги  Рис. 71. Специальный индикатор внутреннего измерения Контроль расстояния от отверстия до базовой плоскости выполняется с помощью контрольного валика, штангенрейсмаса с индикатором (рис. 72, а) или набора концевых мер (рис. 72, б). Контролируемый размер измеряют или непосредственно набором концевых мер от базовой плоскости до валика, или сравнени- Рис. 72. Контроль расстояния от отверстия до базовой поверхности: а - индикатором, б - концевыми мерами  ем показаний индикатора - при касании к валику и соответствующему набору концевых мер. Проверка соосности и геометрии отверстий производится непосредственно на станке без изменения установки детали, но при ослабленном креплении. Перемещая стол с деталью при неподвижном шпинделе, измеряют и записывают степень соосности, эл-липсность и конусность отверстий по показаниям индикатора, закрепленного в оправке шпинделя, для четырех точек I, 2, 3, 4 по окружности и двух сечений - /-/, - по длине каждого отверстия (рис. 73). Соосность трех и более отверстий контролируется с помощью ступенчатого контрольного вала, гладкого вала и переходных втулок, а также специальных индикаторных приспособлений. Проверка взаимного расположения параллельных осей отверстий состоит из трех элементов контроля: контроль расстояний между осями, контроль параллельности осей, контроль перекоса осей. Контроль расстояний между осями в зависимости от требуемой точности выполняется штангенциркулем, микрометром или концевыми мерами с применением контрольных валиков и втулок; для Рис. 73. Проверка соосности отверстий 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 [ 34 ] 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |