|

|

|

Промышленный лизинг

Методички

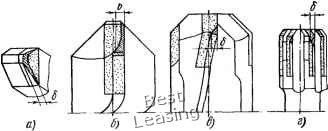

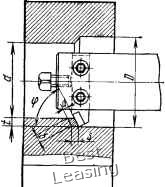

При установке расточного резца выше линии центра обрабаты» ваемого отверстия задний угол и угол резания увеличиваются, а передний угол уменьшается. Расточные резцы в оправках, борштангах и расточных головках имеют главный угол в плане 45 и 90°, угол установки резцов к осн оправки 45, 60 и 75° (наклонное крепление) и 90° (прямое крепление). Схема установки расточных резцов в оправках изображена на рис. 4, б. § 5. ФОРМЫ И ЭЛЕМЕНТЫ ПЕРЕДНЕЙ ПОВЕРХНОСТИ РАСТОЧНЫХ РЕЗЦОВ Формы передней поверхности для расточных резцов с пластинкой из быстрорежущей стали представлены в табл. 1. Радиусная передняя поверхность с фаской (/) обеспечивает стружколомание или стружкозавивание при обработке стали. Форма передней поверхности для расточных резцов с пластинкой твердого сплава показана в табл. 2: плоская поверхность с фаской ( ) применяется для обработки стали при подаче больше 0,2 мм/об, плоская поверхность ( /) - для обработки чугуна и стали при подаче меньше 0,2 мм/об. плоская поверхность с отрицательной фаской, равной 0,2 мм, при подаче меньше 0,3 мм/об и фаской 0,5-0,8 мм при подаче больше 0,3 мм/об - для обработки со стружколоманием чугуна и стали Ств80 кгc/мм; радиусная поверхность с отрицательной фаской, равной 0,2- 0,3 мм, В = 2-2,5 мм, /? = 4-6 мм, глубиной лунки 0,1-0,15 мм- для получистовой обработки стали с глубиной резания 1-5 мм, подачей больше 0,3 мм/об. Такая геометрия резца обеспечивает стружкозавивание в процессе обработки детали; плоская отрицательная поверхность - для обработки стали Св>80 кгс/мм с ударами из-за неравномерного припуска и при обработке по корке. Для обеспечения стружколомания при расточке отверстий стальных деталей на передней поверхности резца, при его заточке, создают специальные порожки (см. рис. 8, г). § 6. износ ИНСТРУМЕНТА В процессе резания инструменты изнашиваются как по передней, так и по задней поверхностям. При чистовых работах с применением смазочно-охлаждающих жидкостей (чистовые и фасонные резцы, развертки), когда толщина стружки не превышает 0,1 мм, инструменты изнашиваются только по задней поверхности. При толщине стружки более 0,1 мм и работе на средних скоростях резания с применением охлаждающих жидкостей инструмент (резцы, торцовые фрезы, метчики, сверла, зенкер) изнашивается по передней и задней поверхностям. при работе на высоких скоростях резания и толщине стружки более 0,1 мм инструмент (резцы, торцовые фрезы) изнашивается, главным образом, но передней поверхности. Однако о затуплении инструмента судят но износу его задней поверхности, так как он более удобно измеряется и достаточно полно отражает режущую способность инструмента. Износ инструмента определяется наибольшей шириной 6, изме-ряемой в мм, изношенной площадки по задней поверхности вблизи вершины режущей части (рис. 5).  Рис. 5. Износ инструмента: а - резца, б - сверла, в - зенкера, г - развертки Ниже приводятся значения в мм допустимого износа режущих инструментов, используемых в разных условиях работы. Расточные резцы из быстрорежущей стали при обработке без охлаждения стали, стального лнтья и ковкого чугуна: прн чистовой обработке............... 0,3-0,& при черновой обработке............... 1,5-2 Расточные резцы с пластинками H& различных твердых сплавов: Т5К10, Т14К8; Т15К6................ 0,8-1 Т30К4, Т60К6.................... 0,5-0,8 ВК8, ВК6...................... 0,8-1 ВКЗ, ВК2 (при подаче более 0,3 мм/об)....... 0,6-0,8 ВКЗ, ВК2 (при подаче менее 0,3 мм/об)....... 1,4-1,7 Торцовые фрезы, оснащенные различными твердыми сплавами: Т5К10, Т14К8, Т15К6 при обработке стали 0в=8О- 100 кгс/мм2...................... 1-1,5. ВК8, ВК6 при обработке чугуна........... 1,5-2 Режущие инструменты: сверла при обработке стали............. 1-1,2 сверла при обработке чугуна............ 1-1,2 зенкеры при обработке стали........... 0,5-1,2 зенкеры при обработке чугуна ............. 0,8-1,5 развертка при обработке стали и чугуна....... 0,6-0,8 Режущие инструменты, оснащенные твердым сплавом, при обработке стали н чугуна: сверла 0 10-18 мм..................0,4-0,6 сверла 0 19-30 »................. . 1-1.3 зенкеры 0 до 40 мм................ 1-1,2 зенкеры 0 41-80 мм................ 1,4-1,6 развертки 0 10-80 мм................ 0,4-0,7 В результате износа инструмент теряет режущие свойства, для восстановления которых необходимо производить заточку его. Стойкостью Т режущего инструмента называется продолжительность (в мин) непосредственного резания от одной переточки до другой. Стойкость инструмента зависит от многих факторов, но основными из них являются: геометрия и материал инструмента, материал и термообработка детали, охлаждение и режим резания. От правильного выбора стойкости инструмента зависит в свою очередь производительность и себестоимость обработки детали. Средние стойкости различных инструментов выбираются по справочнику «Нормативы стойкости режущего инструмента», составленному Научно-исследовательским бюро технических нормативов (НИБТН). § 7. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ При обработке деталей на металлорежущих станках различают следующие элементы режима резания: глубину резания t мм, подачу S мм/об (или s мм/мин) и скорость резания v м/мин. Эти элементы изображены на рис. 6 для случая растачивания отверстия на расточном станке. Глубина резания t мм (толщина слоя металла, снимаемого за один проход инструмента) измеряется как расстояние между обработанной и обрабатываемой поверхностью и определяется по формуле D - d  Рис. 6. Элементы режима резания где D -наибольший диаметр обработки, мм; d - наименьший диаметр обработки, мм; i - число проходов инструмента. Подача s режущего инструмента относительно обрабатываемой поверхности измеряется за один оборот шпинделя (планшайбы) в мм/об или мм/мин. Для фрезерных работ подача может измеряться также в миллиметрах на один зуб фрезы. Зависимость между величинами подач определяется по формулам: s=s-z ми/об; s=SQ-n=s-z-n мм/мин, где Sm - подача, мм/мин; «о - подача, мм/об; Sz - подача, мм/зуб; 0 1 2 3 [ 4 ] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |