|

|

|

Промышленный лизинг

Методички

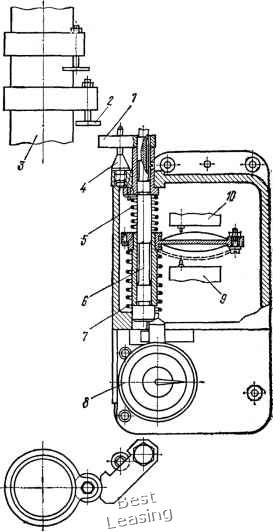

При сквозном перемещении сверху вниз рычажок / тоже поворачивается вокруг оси 6 благодаря имеющемуся в нижней части рычажка скосу. Точность останова определяется по индикатору 8 часового типа и равна 0,03-0,04 мм. Штанга 3 состоит из постоянной и съемной частей. Упоры закрепляются в пазах, штанги и имеют микрометрические винты для точной установки по индикатору механизма. Поворот штанги 3 в определенную позицию осуществляется специальной рукояткой. При установочных перемещениях поворотного стола и шпиндельной бабки штанга 3 с упорами 2 устанавливается в позицию, на которой упоры не задевают за рычажок / механизма точного останова. Порядок настройки механизма точного останова зависит от размера деталей. При единичном производстве порядок настройки следующий: закрепляют съемные штанги, совмещают ось шпинделя с осью первого обрабатываемого отверстия, устанавливают первую пару упоров при касании их торцов с рычажком механизма точного останова, закрепляют упоры, совмещают стрелку индикатора механизма останова с нулем шкалы (вращая микрометрические винтьг упоров), на торцы упоров устанавливают или прижимают к торцам упоров набор мерительных плиток, перемещают бабку или верхние сани стола до совпадения стрелки индикатора с нулем шкалы; за-  Рис. 93. Механизм точного электроостанова жимают подвижные органы и обрабатывают следующее отверстие и т. д. При мелкосерийном производстве на штанге 3 устанавливают последовательно все упоры по заданным координатам, а затем последовательно обрабатывают все отверстия с использованием настроенных упоров и механизмов точного останова. При крупносерийном производстве упоры точно устанавливают на съемных частях штанг, ось шпинделя совмещают с осью первого обрабатываемого отверстия, съемные части штанг накладывают на постоянные так, ктобы торцы упоров, соответствующих данному отверстию, коснулись рычажка механизма точного останова, закрепляют съемные части штанги двумя или несколькими винтами в зависимости от их длины, пользуясь резьбовыми отверстиями и пазами в съемных частях штанги, и совмещают стрелку с нулем шкалы, вращая винт на торце штанги. § 45. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ОТЕЧЕСТВЕННЫХ ГОРИЗОНТАЛЬНО-РАСТОЧНЫХ СТАНКОВ В настоящее время отечественные станкостроительные заводы выпускают следующие модели горизонтально-расточных станков. Станок модели 2615 имеет размеры рабочей поверхности стола •800X1000 мм, диаметр выдвижного шпинделя - 80 мм, конус отверстия шпинделя № 5, наибольшее продольное перемещение стола - 800 мм. Станок имеет неподвижную переднюю стойку, поворотный стол не оборудован планшайбой и применяется для обработки корпусных деталей с точными отверстиями, связанными между собой точными расстояниями. На станке можно производить сверление, растачивание, зенке-рование и развертывание отверстий, а также, фрезерование плоскостей и пазов выдвижным расточным шпинделем и креплением фрез непосредственно на гильзе шпинделя. Шпиндель приводится во вращение от электродвигателя переменного тока через зубчатую коробку скоростей, снабженную однорукояточным селективным механизмом. Станок модели 2Л614 имеет такую же характеристику, как станок 2615, но снабжен планшайбой с радиальным суппортом. Станок модели ЛГ-6А создан на базе станков 2Л614 и 2615 и представляет собой передвижную колонну с расточной головкой без планшайбы, перемещающуюся по прямолинейным направляющим. Инструменты крепятся непосредственно в гильзе шпинделя. Станок модели 2620В предназначен для обработки корпусных деталей из черных и цветных металлов, имеет неподвижную переднюю стойку, поворотный стол с продольным и поперечным перемещением относительно оси шпинделя и планшайбу с радиальным суппортом. На станке можно производить сверление, зенкерование, растачивание и развертывание отверстий, связанных между собой точными координатами, обтачивание торцов, протачивание канавок и выступов радиальным суппортом при подаче стола, а также непрерывным фрезерованием, с обходом по прямолинейному контуру при помощи переключателя на пульте управления. Станок характеризуется повышенной жесткостью и виброустойчивостью шпиндельной системы. Выдвижной расточной шпиндель с твердой азотированной поверхностью перемещается в стальных закаленных направляющих втулках большой длины, что повышает его жесткость, виброустойчивость и обеспечивает длительное сохранение точности. Шпиндель смонтирован на прецизионных подшипниках качемя. Скорость шпинделя переключается однорукояточным селективным механизмом со специальным устройством, автоматически защищающим торцы зубьев от износа во время переключения. Управление станком осуществляется с центрального пульта, жестко закрепленного на станине, и вспомогательного переносного пульта управления. Центральный ручной привод используется для тонких установочных перемещений всех подвижных органов и быстрого осевого перемещения шпинделя. Привод подач широкого диапазона 1 :800 от электродвигателя постоянного тока позволяет изменять подачу во всем диапазоне без переключения каких-либо муфт или зубчатых колес. Величина и направление подачи регулируются переключениями с пульта при помощи электромагнитных муфт. При работе на тяжелых обдирочных режимах стол и бабка фиксируются однорукояточными зажимами. При чистовой обработке фиксация стола и бабки, а также точное их перемещение по направляющим осуществляется специальными упругими устройствами, исключающими необходимость применения зажимов. Координаты перемещений шпиндельной бабки, люнета, задней стойки и стола в поперечном направлении, а также при повороте стола на 90° отсчитывэЮтся при помощи навесных оптических устройств с ценой деления 0,01 мм и точностью установки координат ±0,025 мм на длине 100 мм и ±0,07 мм на длине 1000 мм. Применение оптических устройств значительно повышает точность установки подвижных органов, уменьшает утомляемость зрения рабочего и сокращает вспомогательное время. Точность обработки деталей на станке: овальность отверстия диаметром 150 мм при растачивании резцом, закрепленным в шпинделе - 0,02 мм, конусность отверстия при тех же условиях - 0,02 мм на длине 200 мм, параллельность осей отверстий при подаче шпинделя - 0,03 мм на длине 300 мм, шероховатость поверхности 6-го класса. Станина имеет специальный профиль с большой шириной направляющих, что уменьшает прогиб поперечных салазок стола и повышает точность поперечного перемещения стола. Антифрикционные накладки на направляющих поверхностях скольжения способствуют уменьшению их износа и повышению плавности перемещения подвижных органов. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 [ 48 ] 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |