|

|

|

Промышленный лизинг

Методички

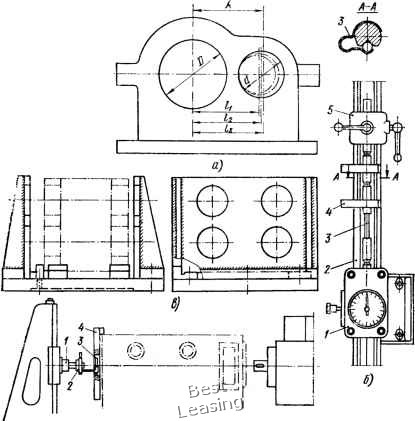

тем на их базе - все остальные, включая и торцовые поверхности отверстий. Менее жесткие и более точные детали обрабатывают в иной последовательности: сначала производят предварительную обработку поверхностей, параллельных базовым, затем предварительную и окончательную обработку базовых поверхностей и, наконец, чистовую обработку остальных поверхностей. В целях уменьшения деформации особо точных корпусных деталей и снятия внутренних напряжений применяют ряд технологических мер: искусственное и естественное старение, межоперационное пролеживание деталей после обдирочных операций, разделение обдирочных и чистовых операций и отжиг сварных конструкций и стальных отливок. Обработка плоскостей завершается шлифовкой или шабрением базовых плоскостей с проверкой на краску по контрольной плите. Если расточка корпуса выполняется после сборки нескольких деталей, то крепежные отверстия обрабатываются на радиально-сверлильном станке до сборки деталей под расточку. Установка деталей на расточном станке. Правильная установка деталей обеспечивается при выполнении следующих условий: равномерное распределение припусков, минимальная деформация детали, надежное и жесткое крепление, удобство выверки инструмента. На расточном станке деталь может быть установлена на призмах, на плоскости стола или подкладках, к угольнику или в приспособлении. Выбор того или иного метода установки зависит от конструктивных особенностей детали и ее размеров, расположения и характера обрабатываемых и базовых поверхностей, точности н последовательности операций и величины партии. Точность установки детали размером до 3 м с выверкой по разметке равна ±0,5 мм, с выверкой по обработанным плоскостям ±0,1 мм. Каждая перестановка детали на расточном станке сопряжена с большими затратами вспомогательного времени и потерей точности обработки. Применяя поворотный стол, можно обрабатывать деталь с четырех сторон без переустановки и раскрепления детали. Установочной базой называется поверхность, по которой производится выверка положения детали или на которую деталь устанавливается непосредственно. Базами являются предварительно обработанные поверхности или разметочные риски. В качестве баз предпочтительнее использовать плоские или цилиндрические поверхности, относительно которых задается положение отверстий; иногда такими базами являются плоскости разъема сопрягаемых деталей. При закреплении деталей на расточных станках необходимо избегать переустановки шпиндельной бабки и опоры борштанги в люнетной стойке при переходе с одной оси на другую, заменяя эти движения перемещением стола. Рекомендуется одновременно устанавливать несколько одинаковых деталей, используя при этом всю площадь стола. Установка детали по черной базе производится в такой последовательности: установка на три домкрата, регулировка положения детали по разметочным рискам, зажим детали прихватами строго против домкратов, подведение добавочных опор с зажимом детали прихватами против опор. При зажиме нужно постоянно следить с помощью индикатора, чтобы не было деформации детали. При установке по упорам или в свободном .состоянии угольник выверяют индикатором по вертикальной плоскости в двух (взаимно перпендикулярных направлениях. Выверка положения детали со шлифованными или шабренными базовыми поверхностями производится по индикатору с точностью 0,01-0,03 мм. Координация инструмента при обработке отверстий. Под координацией инструмента при обработке отверстий на расточных станках понимают совмещение оси вращения инструмента с заданной осью отверстия. Неправильно выполненная координация инструмента вызывает погрешности обработки: смещение или перекос осей отверстия между собой или относительно базовых поверхностей. В общем случае координация инструмента состоит в обеспечений соосности осей борштанги, шпинделя, подшипника задней стойки и обрабатываемого отверстия. Выверка соосности осуществляется при .помощи универсальных средств: пробных проточек, индикаторных устройств, накладных шаблонов, оптических устройств или специальных приспособлений. Метод пробных проточек применяется при расточке отверстий с горизонтальной осью в условиях единичного производства и при высокой квалификации рабочего. Сущность метода заключается в последовательных проточках на небольшую длину одного из отверстий детали с замером межосевого расстояния А до другого отверстия, ранее расточенного (рис. П9, а), до получения требуемого расстояния между осями. Недостатками данного метода являются: низкая точность обработки из-за возможных ошибок при замерах, низкая производительность из-за большого количества проточек и невозможность расточки ряда отверстий с наклонной линией центров. Индикаторные устройства применяются для координатной расточки и обеспечивают заданное перемещение шпиндельной бабки, люнета задней стойки, передней стойки и стола в продольном и поперечном направлениях с точностью dz0,03 мм на длине 500 мм. Индикаторное устройство для отсчета координат (рис. 119,6) состоит из коробки с индикатором /, вала 2 с призмой, пружинных скоб 4, упора 5 и штихмасов 3. Коробка с индикатором крепится на шпиндельной бабке или на валу 2, соединенном с кронштейном. Пружинные скобы 4 крепят штихмас 3 <к валу 2. Кронштейн с упором 5 « валом 2 закреплены неподвижно на передней стойке, станине или столе (;В зависимости от назначения индикаторного устройства). Микрометрические и жесткие штихмасы с пределом измере- 7* 195  д.. [О] ГЕН !Г1С.. /-------\  г:--ГГ-П г--1 Рис. 119. Координация инструмента при обработке отверстий: о - метод пробных проточек, 6 - использование индикаторных устройств, е - применение установочного шаблона, г - использование индикаторного приспособления и накладного шаб« лова, д - применение борштанги и центроискателя 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 [ 63 ] 64 65 66 67 68 69 70 71 72 73 |