|

|

|

Промышленный лизинг

Методички

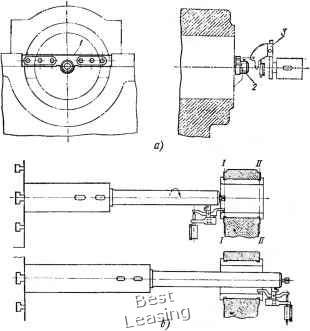

ния соответственно 50-75 мм и 25-400 мм обеспечивают точность по длине в пределах от ±0,004 до ±0,02 мм для длин от 100 до 1000 мм. Использование шаблонов заключается в .следующем. Отверстия шаблона диаметром, на 6-10 мм большим диаметром детали (рис. 119, е), растачивают на координатно-расточном станке по координатам, соответствующим детали, с допуском 0,02- €,03 мм. Шаблоны делают из листовой стали толщиной 8-10 мм и закрепляют непосредственно на базовых поверхностях детали или на специальных плитах, служащих одновременно и для крепления детали. Если расточка детали выполняется с нескольких сторон, •шаблон заказывается на каждую сторону. Координация оси шпинделя с осью отверстия осуществляется с помощью центроискателя. Базовые поверхности шаблона делают калеными и шлифованными. Преимуществами данного метода являются: высокая экономич-яость и простота изготовления шаблонов, быстрота координации инструмента, применение высоких режимов резания с обеспечением высокой точности обработки. Если расточка отверстий данным методом производится с применением борштанги, положение ее оси выверяется в два приема: путем координации оси подшипника задней стойки и координации оси борштанги. Выверка положения оси подшипника задней стойки производится с помощью валика / (рис. 119,г), плотно пришлифованного к отверстию подшипника, на котором со скользящей посадкой первого класса вращается кольцо 2 с закрепленной на нем державкой индикатора 3. Вращая кольцо 2 и регулируя положение подшипника стойки и детали, добиваются, чтобы стрелка индикатора оставалась в нулевом положении при обкатке по шаблону 4. Выверка положения оси борштанги осуществляется с помощью центроискателя, закрепленного на борштанге (рис. 119,6). Правое плечо измерительного рычага центроискателя прижимается пружиной к отверстию шаблона, а левое упирается в наконечник индикатора. При медленном вращении борштанги следят за показаниями индикатора и, если необходимо, регулируют положение шпинделя. Применение специальных приспособлений особенно эффективно в условиях серийного производства, так как при единичном производстве использование специальных расточных приспособлений целесообразно только для особо точных и повторяющихся в производстве деталей. Точность обработки детали определяется точностью самого приспособления и инструмента и почти не зависит от состояния станка и квалификации рабочего. Целесообразность применения приспособления зависит от серийности и трудоемкости обработки детали. Производительность труда при использовании приспособлений значительно возрастает (в 2- 10 раз). Совмещение оси шпинделя с осью разъемного отверстия -один из методов координации инструмента. Если требуется, чтобы ось отверстия лежала в горизонтальной плоско- сти разъема, используют контрольную линейку / (рис. 120,а), которую устанавливают на предварительно обработанную и шабренную плоскость разъема, чтобы ось бобышки 2 приходилась по центру литого отверстия. С помощью центроискателя 3. установленного в шпиндель станка, ось шпинделя совмещается с осью отверстия. Для правильного положения борштанги при обработке отверстия необходимо обеспечить соосность шпинделя с отверстием лю-  Рис. 120. Совмещение оси шпинделя: а - с осью разъемного отверстия, б - с осью подшипника люнетной стойки нетной стойки. Выверка соосности производится в двух положениях /-/ и - (рис. 120, б) с применением индикаторного устройства и учетом прогиба консольных оправок под действием собственной массы (табл. 11). Выверка положения борштанги в горизонтальной плоскости производится с помощью уровня. При этом добиваются одинакового показания уровня на борштанге и на шпинделе. Выверка борштанги от плоскости разъема осуществляется индикатором в двух наиболее удаленных друг от друга точках, лежащих на плоскости разъема, и при этом получают одинаковые показания стрелки индикатора. Выверка борштанги от плоскости стола выполняется аналогично. и. прогибы консольных оправок под действием собственной массы

Выверка положения борштанги в боковом направлении производится от вертикальных базовых поверхностей детали (рис. 121, а) или от линейки, установленной на горизонтальную базовую плоскость (рис. 121,6, в). Базовые поверхности детали и линейки при этом предварительно выверяют с точностью 0,02-0,03 мм на 1000 мм при помощи шпинделя с индикатором. Выверка борштанги в боковом направлении производится также от ранее расточенных отверстий при помощи контрольных оправок (рис. 121,г). На рисунке / - расстояние между центрами отверстий, di -диаметр контрольной оправки, установленной в расточенное отверстие, dz - диаметр борштанга, /ь /г - размеры, контролируемые микрометром или набором мерительных плиток. Вьшерка расположения осей отверстий в одной плоскости под углом 90° производится при помощи большого угольника 1 (рис. 121,5), закрепленного на столе 2 вместе с деталью, и индикатора 3. Выверка положения стола производится по индикатору при перемещении стола вдоль одной из сторон угольника до и после поворота стола. После каждой выверки стола следует расточка одного из перпендикулярных отверстий. Выверка расположения борштанги при расточке взаимно перпендикулярных отверстий может быть произведена также при помощи контрольного валика и оправки с индикатором после расточки одного из отверстий. В расточенное отверстие вставляется контрольный валик, а в шпиндель станка - рычажная оправка с индикатором. Поворачивая оправку с индикатором на 180° и регулируя положение детали, добиваются одинакового натяга индикатора при контакте наконечника индикатора с контрольным валиком. Для проведения такой выверки на современных расточных станках имеются специальные индикаторные упоры. Выверка расстояния от оси одного отверстия до торцовой поверхности другого отверстия с перпендикулярной осью осуществляется одним из следующих методов. Оправка 1 устанавливается в шпиндель 2 станка (рис. 122,а). На размер а набираются концевые меры 3: 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 [ 64 ] 65 66 67 68 69 70 71 72 73 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||