|

|

|

Промышленный лизинг

Методички

хейнерами или другими стандартизованными способами); во-вторых, необходимо осуществлять новый заказ при каждом процессе. Если затраты на выполнение заказа можно будет значительно сократить, этот метод поможет подобрать размер партии с минимальной стоимостью. ]у1одель экономически целесообразной величины заказа (Economic Order Quantity IVlodel). Иногда используется модель целесообразной величины заказа. Она помогает свести затраты к минимуму - при условии, что потребности достаточно регулярны. Это может относиться к компонентам нижнего уровня, общим для различных родителей, и к сырьевым материалам. Однако чем более неравномерна производственная потребность, тем этот подход менее применим. Так как спрос наиболее неравномерен обычно на уровне конечного продукта, данная модель более применима для материалов нижних уровней, чем для конечной продукции. Заказы с фиксированным периодом (Fixed-Period Ordering). Данный тип заказов охватывает заранее определенное количество периодов (например, два или три). В одних случаях, диапазон выбирается приблизительно; в других случаях, просмотр данных предшествующего спроса может помочь более рациональному выбору длины фиксированного периода. Существует простое правило: план должен перекрывать интервал в два периода. Правило может быть изменено, если здравый смысл подсказывает лучший путь. Например, взгляните на рис. 13-16. При использовании правила двух периодов, величина поставок в 120 единиц покрывает первые два периода. Следующие два периода перекрываются заказами объемом 81 единица. Однако производственные потребности в периоды 3 и 5 очень малы, и разумно было бы объединить их с 80-ю единицами 4-го периода, результирующий спрос - 85 единиц. Модель элемент-период (Part-Period Model). Модель элемент-период представляет собой еще одну попытку сбалансировать расходы на выполнение заказов и на поддер-жаниезапасов. Терм ин элемент-триод (part-period) означает поддержание запасов деталей или частей в пределах определенного количества периодов. Например, если создан запас на 10 деталей на два периода, то величина элемент-период должна равняться 10 X 2 = 20. Эффективная величина элемент-периода (ЭЭП) может быть вычислена как отношение затрат на заказы к стоимости содержания одной единицы в один период. Таким образом, мы имеем следующую формулу: r2Y\ Затраты на выполнение заказа (13-2) Затраты на содержание единицы на период Для того, чтобы определить размер заказа, который ближе всего к ЭЭП, оцениваются различные размеры заказов за плановый период и определяется количество элемент-периодов для каждого размера заказа. Тот вариант, который ближе всего к ЭЭП, выбирается как оптимальный размер партии. Оцениваемые размеры поставок основываются на совокупных производственных потребностях. Пример 3 иллюстрирует этот подход. ПРИМЕР 3 I Используйте метод элемент-период для определения размеров заказа для приве- \ денного графика потребностей:

Затраты на выполнение заказа для данного элемента составляют $80 за производ- ? ственный цикл, а стоимость содержания единицы элемента - $0,95 за период. { Решение: 1. Сначала вычисляем ЭЭП: ЭЭП = $80/$0,95 = 84,21, эта величина округляется до 84. 2. Затем попытаемся найти суммарные размеры партий, начиная с 60, до тех пор пока величины деталь-период не приблизятся к ЭЭП. Продолжим этот процесс на плановый период. Это приводит нас к следующему (см. таблицу ниже)

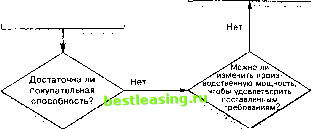

Вычисления деталь-периодов показывают, что 122 единицы должны быть заказаны и получены к началу периода 1, и 100 единиц - должны быть заказаны и получены к началу периода 5. Следующая партия должна быть подготовлена к периоду 8, но на данный момент не хватает информации для определения ее размеров. Размеры партий, рассматриваемые за период 1, соответствуют совокупным производственным потребностям. Как только оптимальный размер партии определен, совокупные потребности приравниваются к нулю, а затем снова суммируются, начиная со следующего периода. В данном случае, размер заказа, равный 122 единицам, покрывает первые четыре периода, так что следующая совокупная потребность вычисляется для периода 5. Следующая партия распространяется до периода 7, и расчеты возобновляются с периода 8. Процесс работает хорошо для первого размера партии, так как общее число деталь-периодов приближается к ЭЭП, но эффект неравномерного спроса явно сказывается на втором размере партии в 100 единиц (140 деталь-периодов - величина не слишком близкая к 84). При выборе метода определения размера заказа следует принимать во внимани:: характер производственных потребностей (степень единообразия), относительнук значимость соотношения между текущими издержками и стоимостью выполнения 3t-каза, а также любые другие соображения, оказывающие влияние на заказы. Не cymt ствует единственного метода, который одинаково подходил бы во всех случаях. Несмотря на то, какой именно метод используется, всегда существует возможность корректировки размеров заказа, благодаря допускам на усушку и брак, устанор-ленной руководством максимальной и минимальной величине заказа (например, т заказывать более пятимесячного запаса), ограничениям на обработку и отгрузку (нь пример, 200 ед. на производственный цикл или 12 дюжин на отгрузку), что требует оъ-ругления размеров заказа (обычно в большую сторону), и других подобных фактороь Планирование требований по производственным мощностям (Capacity Requirements Planning) Одна из важнейших характеристик MRP - способность помочь менеджеру в плани ровании требований производственной мощности. Как уже отмечалось, контрольны! график, который кажется выполнимым на первый взгляд, может оказаться нереалг ным с точки зрения требований по ресурсам, необходимым для производства и/ ит сборки элементов нижнего уровня. Планирование требований по производственной мощности - это процесс определения краткосрочных потребностей производственных мощностей. Необходимыми входными данными являются: заказ-релизы для MRP, текущая загрузка цеха производства, информация по распределению и сроки производственных процессов. Выходные параметры включают отчеты по загрузке для каждого производственного участка. Когда отчеты отражают отступление от плана (перегрузки или недогрузки), менеджеры могут принять определенные меры, такие как введение альтернативных техно ло гических карт, изменение или исключение партий поставо к или требований по резервным запасам, и разделение партий. Сдвиг производственного процесса вперед или назад является весьма трудной задачей из-за предварительных требований и наличия или отсутствия компонентов. Структура процесса планирования по мощности представлена на рис. 13-17. Процесс начинается с готового или опытного графика производственного процесса, который следует проверить на выполнимость и при необходимости внести изменения, пока график еще не утвержден. Представленный график обрабатывается с помощью MRP для определения вытекающих из него материальных потребностей производства. Затем они преобразуются в требования по ресурсам (т.е. по мощности), часто в форме серий отчетов по загрузке для каждого подразделения или производственного участка, - здесь сравниваются известные и предполагаемые требования по объемам с планируемой пропускной способностью. Природа таких отчетов по загрузке показана на рис. 13-18. Он показывает ожидаемые требования по ресурсам (т.е. использование ресурсов) для текущей работы, запланированные заказы, и ожидаемые поставки на планируемый период. Имея информацию подобного рода, менеджеру легче определить, Составить ориентировочный контрольный график производственного процесса Использовать MRP для определения потребности в материалах Преобразовать потребность в материалах в потребность в ресурсах (отчет о загрузке) Пересмотреть ориентировочный контрольный график производственного процесса

Рис. 13-17. Использование MRP как помощь в планировании требований по производственным мощностям 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 [ 219 ] 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||