|

|

|

Промышленный лизинг

Методички

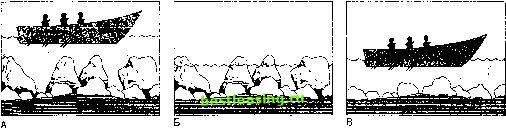

решение проблемы. Кроме того, постоянное совершенствование качества часто направлено на поиск и устранение всех причин, вызывающих проблемы (поэтому они не накапливаются). Иногда системы J IT сводят к минимуму брак, ис-, ч То сле;а пользуя автономизацию. Это означает автоматическое фектов в процессе произ- обнаружение дефектов в процессе производства. водства. , Автономизация может использоваться со станоч- ~ : -.ц : . ными или ручными операциями. Она состоит из двух механизмов: первый используется для обнаружения дефектов по мере их появления, а второй для остановки производства до устранения причин появления дефекта. Таким образом, остановка производства немедленно привлекает внимание к проблеме, после чего проблема изучается и принимаются меры для ее разрешения. Конечная цель системы J IT - плавное и непрерывное производство определенного ассорти.мента изделий. Потенциальное препятствие на пути к этой цели - это т.н. пробки , заторы в производстве, которые появляются там, где некоторые части системы перегружены. Сушествование таких заторов отражает отсутствие гибкости в системе. Повысить гибкость производства и устранить пробки можно множеством способов. В таблице 14-2 приведены некоторые из них. Таблица 14-2. Способы увеличить гибкость производства 1. Уменьшить время простоя при переходе от одного процесса к другому, сократив срок подготовки оборудования. 2. Использовать профилактическое техобслуживание на ключевом оборудовании, чтобы сократить поломки и простои. 3. Обучать рабочих смежным специальностям, чтобы они могли оказывать помощь там, где в производстве возникают заторы, или заменять отсутствующих рабочих. 4. Использовать много небольших производственных единиц; много небольших элементов позволяют легче изменять объем производства. 5. Использовать резервы. Хранить редко используемые резервные запасы подальше от производственной зоны, чтобы не загромождать ее. 6. Создавать резервные мощности для самых важных заказчиков. (Источник: Richard J.Sclionberger, Edward M.Knod, Jr.,Operations Management: Improving Customer Service. 4th ed. Burr Ridge, III: Richard D. Irvin, 1991, p. 343) Поскольку объем незавершенного производства в системах ЛТ очень невелик, поломки оборудова1шя могут очень сильно нарушить ход производственного процесса. Чтобы свести к минимуму число неисправностей, компании создают программы профилактического техобслуживания: поддерживают оборудование в хорошем рабочем состоянии и заранее заменяют детали, которые часто ломаются. Часто рабочие сами . - ...sKi- . - . отвечают за состояние своего оборудования. Профилактическое техоб- Д Р профилактическом обслуживании, ,* служивание - поддержа- время от времени оборудование все же выходит из : ние оборудования в хоро- строя. Компании должны быть к этому готовы, чтобы шем рабочем состоянии и быстро вернуть оборудование в рабочее состояние. £7л7й,кZ7ыe частоты- Для этого можно поддерживать аварийный запас зап-ходят из строя. частей, содержать небольшие ремонтные бригады или обучить рабочих выполнять ремонт своими силами. Обратите внимание: когда происходят сбои оборудования, они показывают потенциальные направления для совершенствования системы. Системы точно-в-срок созданы для сведения к минимуму материальных запасов производства. Согласно философии ЛТ, хранение запасов - бессмысленные расходы. Запасы - это своего рода буферы, которые скрывают повторяющиеся пробле-.мы. Эти проблемы не решаются - частично именно по той причине, что они скрыты, а частично потому, что наличие резервного запаса делает их менее серьезными. Когда станок ломается, то это не обязательно вызывает нарушения в системе - если у этого станка имеется достаточный запас продукции, которую можно передать на следующий этап производства. Использование запаса как решение проблемы вызывает увеличение запасов по мере увеличения числа поломок. Гораздо лучшее решение - исследовать причину поломок и направить усилия на устранение этих причин. Сходные проблемы с качеством, ненадежностью поставщиков и сроками производства, - все они в принципе решаются за счет достаточных запасов, к которым можно при необходимости обратиться. Однако создание подобных экстренных запасов требует огромных затрат и площадей для хранения, при этом проблемы остаются нерешенными. Используя подход ЛТ, постепенно понижают уровень запасов, чтобы открыть проблемы. Когда проблемы обнаружены и решены, уровень запасов еще раз понижают, находят и решают следующий пласт проблем и т.д. Аналогией здесь может послужить лодка в водоеме, скрывающем большие подводные скалы (см. рис. 14-2). В виде скал представлены проблемы, которые могут мешать производству (лодке). Вода, которая покрывает скалы,-это запасы в системе. По мере того как понижается уровень воды, сначала появляются самые большие скалы (т.е. проблемы, которые обнаружатся первыми). В этот момент проводится работа по удалению этих скал из воды (т.е. решаются проблемы первого уровня). Как только это выполнено, из водоема еще раз откачивают воду, пока не обнаружатся новые скалы, с которыми ведется работа. По мере удаления все большего количества скал, уровень воды, необходимый для их покрытия, снижается. Точно так же, по мере того как решаются основные проблемы производства, уменьшается и необходимость полагаться на запасы.  Рис. 14-2. Большие скалы (проблемы) скрыты высоким уровнем воды (запасов) (рис.А). Более низкий уровень воды обнажает скалы (рис.Б). Если скалы удалить, уровень воды (запасов) может быть понижен (рис.В) Основное требование точносрочных систем - способность работать с низким уровнем запасов. Этот уровень является результатом постоянного процесса решения проблем по мере их появления. Кроме того, поскольку маловероятно, что все проблемы будут обнаружены и решены, необходимо уметь быстро решать их, когда они появятся. Одним из способов минимизации запасов в системах ЛТ является доставка комплектующих от поставщиков непосредственно на производство. Это позволяет полностью исключить складирование доставляемых деталей и материалов. В конце процесса, готовые изделия отправляются потребителю сразу же, по мере их изготовления, что сводит к минимуму хранение готовой продукции. Все это, в сочетании с минимальным объемом незавершенного производства, дает в результате производственную систему с очень низким уровнем запасов. Среди преимуществ низкого уровня запасов - меньшие складские расходы, меньшие площади для хранения, меньшая необходимость полагаться на резервные запасы, меньше переработки при появлении брака, меньшая необходимость избавиться от наличных запасов перед введением усовершенствований. Но поддержание низкого уровня запасов связано с некоторым риском: в первую очередь, это связано с тем, что при появлении проблемы нет до* таточного запаса прочности . Кроме этого, могут быть упущены возможности, если система не способна реагировать достаточно быстро. 23 Заказ ,Ч94П По материалам печати: Исследования показали, что демократичные компании получают больше прибыли Как показали исследования, компании, которые считают рабочих активом предпри- i , ятия, проводят инвестиции в программы обучения и используют новейшие методы i : организации труда, являются более рентабельными и прибыльными, чем те, которые I этого не делают. Двухгодичный обзор методов организации труда в американских компаниях был .. проведен консалтинговой компанией Ernst & Young LLP для Министерства труда США. 1 Это поэтапное исследование, которое показало, что самый верный путь к при-1 ; былям и продуктивности - это относиться к рабочим как к активам, которые нужно I развивать, а не как к статье расходов, которые нужно сокращать , - сказал на пресс-1 ; конференции министр труда Роберт Рич. 1 В ходе изучения, исследователи из Гарвардской и Уортонской школ бизнеса, со-1 i вместно с Центром по Инновациям в бизнесе компании Ernst & Young, произвели! : обзор более 100 материалов по деловой практике многих тысяч американских компа-1 ний. J Отчет сфокусирован на экономических преимуществах некоторых рожденных в i Японии концепций сотрудничества между рабочими и руководством - таких, как t . точносрочная система управления запасами, когда комплектующие поступают на i производство только в тот момент, когда в них возникает необходимость. j Среди основных результатов исследования: 5 Экономические выгоды для компаний были наибольшими, когда они сочетали I инновации в управлении и технологиях с обучением персонала и передачей ему j части полномочий. Компании, которые вкладывают средства в развитие кадров, в среднем, котируются на рынке выше других. Компании, которые опередили своих конкурентов в применении новой практики управления, получили самые крупные прибыли. Согласно исследованиям, компания Motorola оценила свой доход в $30 на каж- i дый доллар, вложенный в обучение сотрудников. Корпорация Xerox обнаружила, что I сотрудничество с профсоюзом работников компании позволило на 30% уменьшить ! стоимость производства и наполовину сократить сроки разработки новых изделий. J (Источник: Rochester Times-Union, Rochester, NY, June 6, 1995, P-7B) Ц -.я-га. у Кадровые/организационные элементы Существует пять кадровых и организационных элементов, особенно важных для систем ЛТ. 1. Рабочие как актив. 2. Обучение рабочих смежным специальностям. 3. Непрерьшное усовершенствование. 4. Бухгалтерский учет. 5. Руководство предприятием/проектом. Рабочие как актив. Фундаментальный принцип философии ЛТ - считать рабочих активным капиталом предприятия. Хрошо обученные и мотивированные рабочие являются сердцем системы. Они имеют больше полномочий в принятии решений, чем их коллеги в традиционных системах, но от них соответственно и ждут большего. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 [ 230 ] 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 |